O forno mufla de alta temperatura atua como o principal motor para a integração estrutural em nanocompósitos de TiO2/LDH. Seu papel crítico é fornecer um ambiente de calcinação preciso de 500 °C que força as partículas de TiO2 a passarem por cristalização in-situ diretamente dentro das camadas de Hidróxidos Duplos Lamelares (LDHs). Este tratamento térmico transforma uma mistura física de precursores em um sistema de material unificado e quimicamente ligado.

O forno mufla é essencial para converter precursores brutos em uma heterojunção de alto desempenho. Ao manter um ambiente de 500 °C, ele impulsiona a formação de novas fases como MgTi2O5 e solidifica a interface química entre TiO2 e LDH, garantindo que o material atinja a cristalinidade e estabilidade estrutural necessárias.

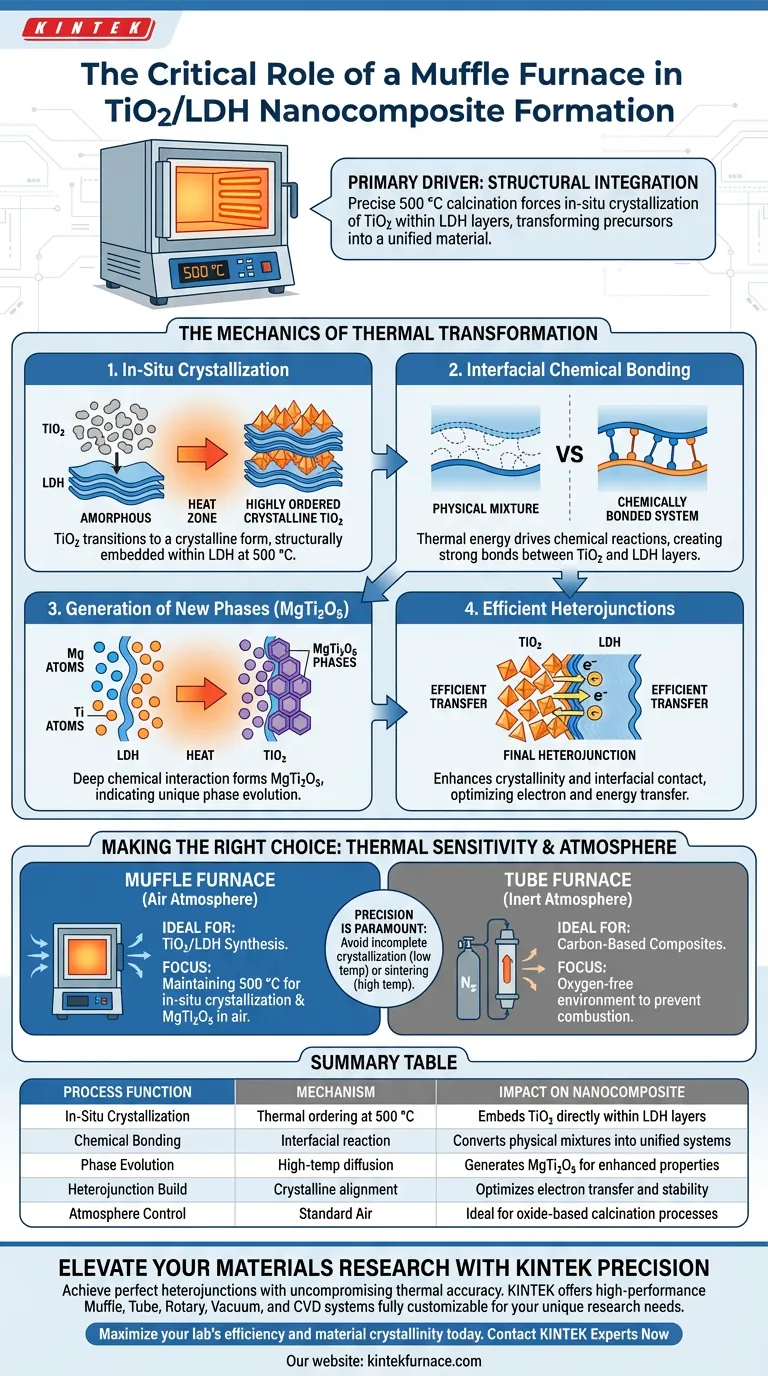

A Mecânica da Transformação Térmica

Cristalização In-Situ

O forno não apenas aquece o material; ele cria as condições termodinâmicas necessárias para a cristalização dentro das camadas de LDH.

A 500 °C, as partículas de TiO2 transitam de um estado amorfo ou precursor para uma forma cristalina altamente ordenada. Como isso acontece "in-situ" (no local), o TiO2 é estruturalmente embutido na matriz de LDH em vez de existir como um agregado separado.

Ligação Química Interfacial

Uma função crítica do processo de calcinação é facilitar a ligação química na interface das duas fases.

Sem este tratamento de alta temperatura, o TiO2 e o LDH poderiam estar apenas interagindo fisicamente. A energia térmica fornecida pelo forno impulsiona as reações químicas necessárias para ligar essas camadas, criando uma estrutura composta robusta.

Geração de Novas Fases

O ambiente térmico promove a geração de novas fases distintas, especificamente MgTi2O5.

O surgimento de MgTi2O5 indica uma profunda interação química entre o magnésio no LDH e o titânio no TiO2. Esta evolução de fase é um resultado direto do protocolo específico de calcinação a 500 °C e contribui para as propriedades únicas do material.

Construção de Heterojunções Eficientes

O objetivo final do uso do forno mufla é construir uma estrutura de heterojunção eficiente.

Ao aprimorar a cristalinidade do material e garantir um forte contato interfacial, o forno permite a transferência eficiente de elétrons ou energia entre os componentes de TiO2 e LDH. Essa heterojunção é o "motor" do nanocompósito, definindo sua eficácia em aplicações.

Compreendendo as Compensações

Limitações de Atmosfera

Fornos mufla padrão geralmente operam em atmosfera de ar.

Embora isso seja ideal para óxidos como TiO2/LDH, onde a oxidação ou calcinação é o objetivo, é inadequado para materiais que requerem ambientes sem oxigênio. Para processos que exigem atmosferas protetoras (como nitrogênio para carbonização), um forno tubular é geralmente a alternativa necessária.

Sensibilidade Térmica

A precisão é fundamental; desviar da meta de 500 °C pode ter efeitos prejudiciais.

Temperaturas muito baixas podem resultar em cristalização incompleta ou ligação fraca. Inversamente, o calor excessivo pode induzir sinterização que destrói a delicada estrutura lamelar do LDH ou causa degradação de fase indesejada.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que você está selecionando o tratamento térmico correto para a síntese do seu nanocompósito, considere o seguinte:

- Se o seu foco principal é a Síntese de TiO2/LDH: Certifique-se de que seu forno mufla esteja calibrado para manter exatamente 500 °C para promover a cristalização in-situ e a formação de MgTi2O5 em atmosfera de ar.

- Se o seu foco principal é a Qualidade da Heterojunção: Priorize a duração da etapa de calcinação para permitir tempo suficiente para difusão atômica e ligação interfacial entre as fases.

- Se o seu foco principal são Compósitos à Base de Carbono: Não use um forno mufla padrão; mude para um forno tubular para manter a atmosfera inerte necessária para evitar a combustão.

O forno mufla não é apenas um elemento de aquecimento; é o arquiteto da estrutura cristalina final e da identidade química do nanocompósito.

Tabela Resumo:

| Função do Processo | Mecanismo | Impacto no Nanocompósito |

|---|---|---|

| Cristalização In-Situ | Ordenação térmica a 500 °C | Embuti o TiO2 diretamente nas camadas de LDH |

| Ligação Química | Reação interfacial | Converte misturas físicas em sistemas unificados |

| Evolução de Fase | Difusão em alta temperatura | Gera MgTi2O5 para propriedades aprimoradas |

| Construção de Heterojunção | Alinhamento cristalino | Otimiza a transferência de elétrons e a estabilidade |

| Controle de Atmosfera | Ar Padrão | Ideal para processos de calcinação à base de óxido |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Alcançar a heterojunção perfeita requer precisão térmica intransigente. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma linha abrangente de sistemas de alto desempenho Mufla, Tubular, Rotativo, a Vácuo e CVD. Se você está sintetizando nanocompósitos de TiO2/LDH a 500 °C ou precisa de atmosferas inertes para carbonização avançada, nossos fornos de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa.

Maximize a eficiência do seu laboratório e a cristalinidade do material hoje mesmo.

Entre em Contato com Especialistas KINTEK Agora

Guia Visual

Referências

- Synthesis and Characterization of Visible-Light-Responsive TiO2/LDHs Heterostructures for Enhanced Photocatalytic Degradation Performance. DOI: 10.3390/w17172582

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é o propósito de um forno mufla na análise microbiológica? Obter Esterilidade Absoluta e Preparação Precisa de Amostras

- Qual é a função principal de um forno mufla de alta temperatura na regeneração de LFP? Restaure a vida útil da bateria com precisão

- Quais funções o processo de calcinação em um forno mufla industrial de alta temperatura desempenha? Guia de Preparação de Catalisadores

- Como um forno mufla é utilizado para o pós-processamento de cristais de AlN? Otimizar a Pureza da Superfície através da Oxidação em Estágios

- Como um forno mufla de laboratório contribui para o tratamento térmico multiestágio do óxido de cobalto mesoporoso (Co3O4)?

- Como a distribuição de calor em estufas de secagem se compara a fornos mufla? Descubra as principais diferenças para o seu laboratório

- Qual é o papel de um forno mufla na calcinação do catalisador Co@BaAl2O4-x? Etapas Chave para Síntese de Precisão

- Quais são as principais características dos Fornos de Mufla de Atmosfera Controlada para brasagem? Obtenha juntas fortes e confiáveis