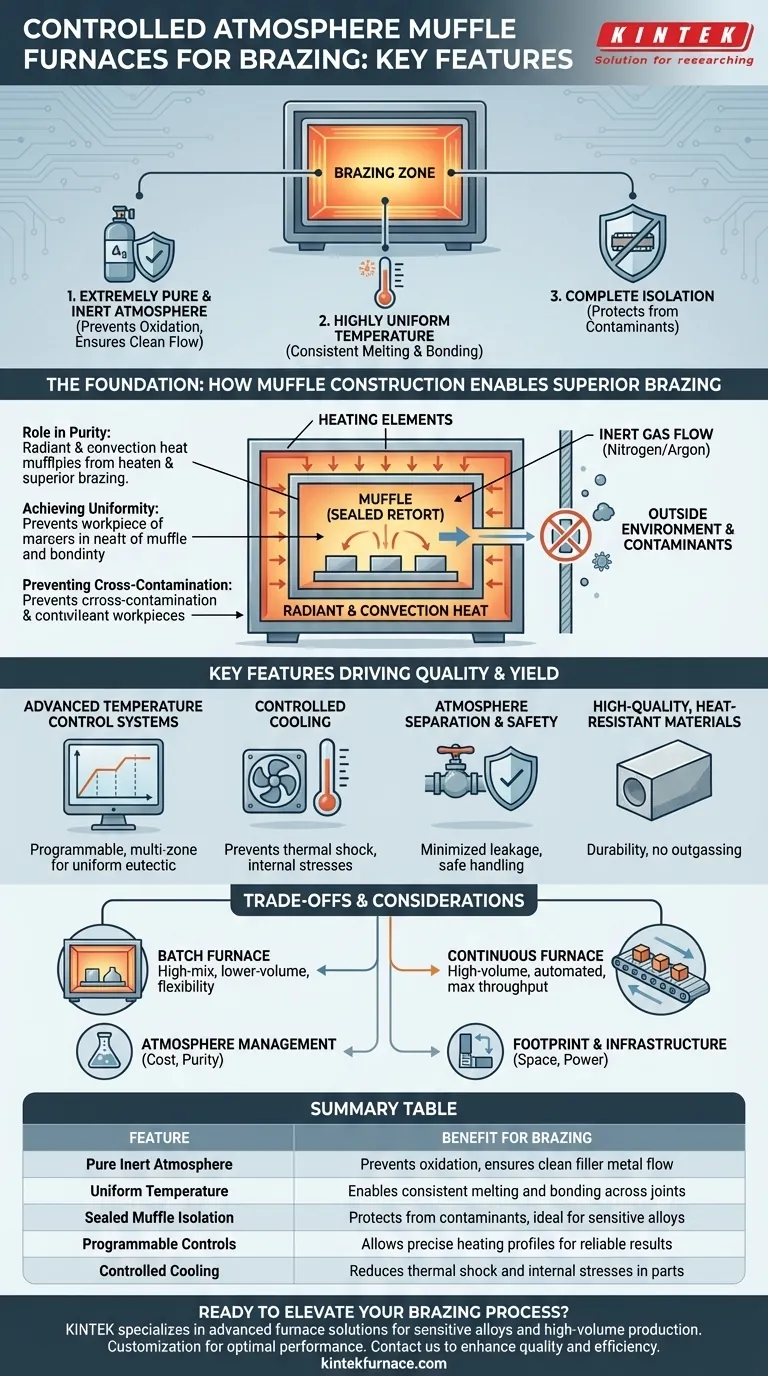

Em sua essência, os Fornos de Mufla de Atmosfera Controlada são projetados para fornecer três capacidades críticas para uma brasagem bem-sucedida: uma atmosfera extremamente pura e inerte, temperatura altamente uniforme e isolamento completo da peça de trabalho de contaminantes externos. Essas características trabalham em conjunto para prevenir a oxidação e garantir que o metal de adição para brasagem possa fluir de forma limpa, criando juntas fortes, confiáveis e repetíveis.

O desafio central na brasagem não é apenas aplicar calor, mas controlar o ambiente em que esse calor é aplicado. Um forno de mufla de atmosfera controlada resolve isso criando uma câmara quimicamente estável e termicamente uniforme, garantindo a integridade tanto dos metais base quanto da própria junta brasada.

A Base: Como a Construção da Mufla Permite uma Brasagem Superior

Uma "mufla" é a característica arquitetônica chave que define este tipo de forno. É essencialmente uma câmara interna selada ou retorta que separa as peças em processamento dos elementos de aquecimento e do ambiente externo.

O Papel da Mufla na Pureza da Atmosfera

A mufla selada permite a evacuação completa do ar ambiente e sua substituição por uma atmosfera precisamente controlada. Esta é tipicamente um gás inerte, como nitrogênio ou argônio.

Ao criar este ambiente inerte, o forno previne a formação de óxidos nas superfícies metálicas durante o ciclo de brasagem de alta temperatura. Isso é crítico para garantir que o metal de adição possa molhar e ligar-se adequadamente aos materiais originais.

Conseguindo Uniformidade Precisa de Temperatura

Os fornos de mufla utilizam uma combinação de transferência de calor por radiação e convecção para garantir que toda a peça de trabalho atinja uma temperatura homogênea. Os elementos de aquecimento aquecem a mufla, que então irradia calor uniformemente para as peças internas.

Esse aquecimento uniforme é essencial para a fusão e o fluxo consistentes do metal de adição para brasagem em toda a junta. Isso contribui diretamente para uma melhor uniformidade da peça e um maior rendimento do processo, eliminando pontos quentes ou frios.

Prevenindo a Contaminação Cruzada

A mufla atua como uma barreira física, isolando o interior de alta pureza de quaisquer potenciais contaminantes. Isso evita que partículas de isolamento do forno ou outras impurezas se depositem nas peças e interfiram no processo de brasagem.

Este isolamento é especialmente vital ao trabalhar com materiais sensíveis como superligas ou metais refratários, onde mesmo uma pequena contaminação pode comprometer as propriedades metalúrgicas do produto final.

Características Chave que Impulsionam a Qualidade e o Rendimento da Brasagem

Além do design básico da mufla, várias características avançadas são otimizadas especificamente para as demandas de brasagem de alta qualidade.

Sistemas Avançados de Controle de Temperatura

Fornos modernos apresentam controles programáveis e multi-zona. Isso permite que os operadores criem perfis de aquecimento precisos com rampas e patamares específicos, garantindo que o material de adição para brasagem derreta e solidifique no tempo e na temperatura exatos.

Esse nível de controle é o que permite a criação de um eutético uniforme em toda a junta, levando a máxima resistência e confiabilidade.

Resfriamento Controlado de Cargas Pesadas

Tão importante quanto o aquecimento é o ciclo de resfriamento. Esses fornos oferecem taxas de resfriamento controladas, que são cruciais para prevenir choque térmico e tensões internas na montagem brasada, particularmente com peças pesadas ou complexas.

Separação e Segurança Superiores da Atmosfera

O design garante excelente separação da atmosfera, minimizando o vazamento do caro gás inerte e evitando que o ar entre na câmara.

Esses sistemas também são construídos com a conformidade de atmosfera segura em mente, incorporando recursos para lidar com segurança com atmosferas inflamáveis como hidrogênio, se usadas no processo de brasagem.

Materiais de Alta Qualidade e Resistentes ao Calor

A mufla e outros componentes internos são construídos com materiais resistentes ao calor de alta qualidade, como cerâmicas especializadas ou ligas de alto teor de níquel. Isso garante durabilidade, longevidade e evita que o próprio forno degase e contamine o processo em altas temperaturas.

Entendendo as Trocas e Considerações

Embora poderosos, esses fornos não são uma solução única para todos os casos. Entender seu contexto operacional é fundamental para uma implementação bem-sucedida.

Processamento em Batelada vs. Contínuo

Os fornos de mufla vêm em duas configurações principais. Fornos em batelada são ideais para produção de alta mistura e baixo volume ou trabalho de laboratório devido à sua flexibilidade.

Fornos contínuos ou "humpback" são projetados para linhas de produção automatizadas de alto volume. Eles movem as peças por várias zonas de temperatura em uma esteira transportadora, oferecendo máxima vazão e consistência para um produto específico.

Gerenciamento e Custo da Atmosfera

Manter uma atmosfera de alta pureza é um custo operacional contínuo. O sistema requer um suprimento constante de gás inerte, e sua pureza deve ser monitorada, frequentemente usando sensores de ponto de orvalho. Requisitos de pureza mais altos se traduzem em custos mais elevados.

Pegada e Infraestrutura

Mesmo fornos com "pegadas mais curtas" são peças significativas de equipamento industrial. Eles exigem espaço no chão dedicado, energia elétrica substancial e infraestrutura para fornecimento de gás e água de resfriamento.

Fazendo a Escolha Certa para Sua Aplicação de Brasagem

Sua decisão final deve ser guiada pelas demandas específicas de suas peças, materiais e volume de produção.

- Se seu foco principal são ligas sensíveis de alto valor: Priorize um forno com pureza de atmosfera superior comprovada (baixo ponto de orvalho) e controles de temperatura precisos e programáveis.

- Se seu foco principal é produção de alto volume: Um forno de mufla contínuo com carregamento automatizado e zonas de pré-aquecimento/resfriamento proporcionará a melhor consistência e rendimento.

- Se seu foco principal é a flexibilidade do processo para peças variadas: Um forno de mufla tipo batelada oferece a maior versatilidade para diferentes tamanhos de peças, materiais e perfis de aquecimento.

Em última análise, selecionar o forno certo é sobre combinar suas capacidades de controle ambiental com as demandas metalúrgicas do seu processo de brasagem.

Tabela Resumo:

| Característica | Benefício para Brasagem |

|---|---|

| Atmosfera Inerte Pura | Previne oxidação, garante fluxo limpo do metal de adição |

| Temperatura Uniforme | Permite fusão e ligação consistentes em todas as juntas |

| Isolamento por Mufla Selada | Protege contra contaminantes, ideal para ligas sensíveis |

| Controles Programáveis | Permite perfis de aquecimento precisos para resultados confiáveis |

| Resfriamento Controlado | Reduz choque térmico e tensões internas nas peças |

Pronto para elevar seu processo de brasagem com precisão e confiabilidade? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufla de Atmosfera Controlada, projetados para atender às necessidades exclusivas de indústrias que trabalham com ligas sensíveis e produção de alto volume. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para garantir um desempenho ideal para suas aplicações específicas. Entre em contato hoje para discutir como nossa experiência pode aprimorar a qualidade e a eficiência da sua brasagem —Entre em contato agora!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material