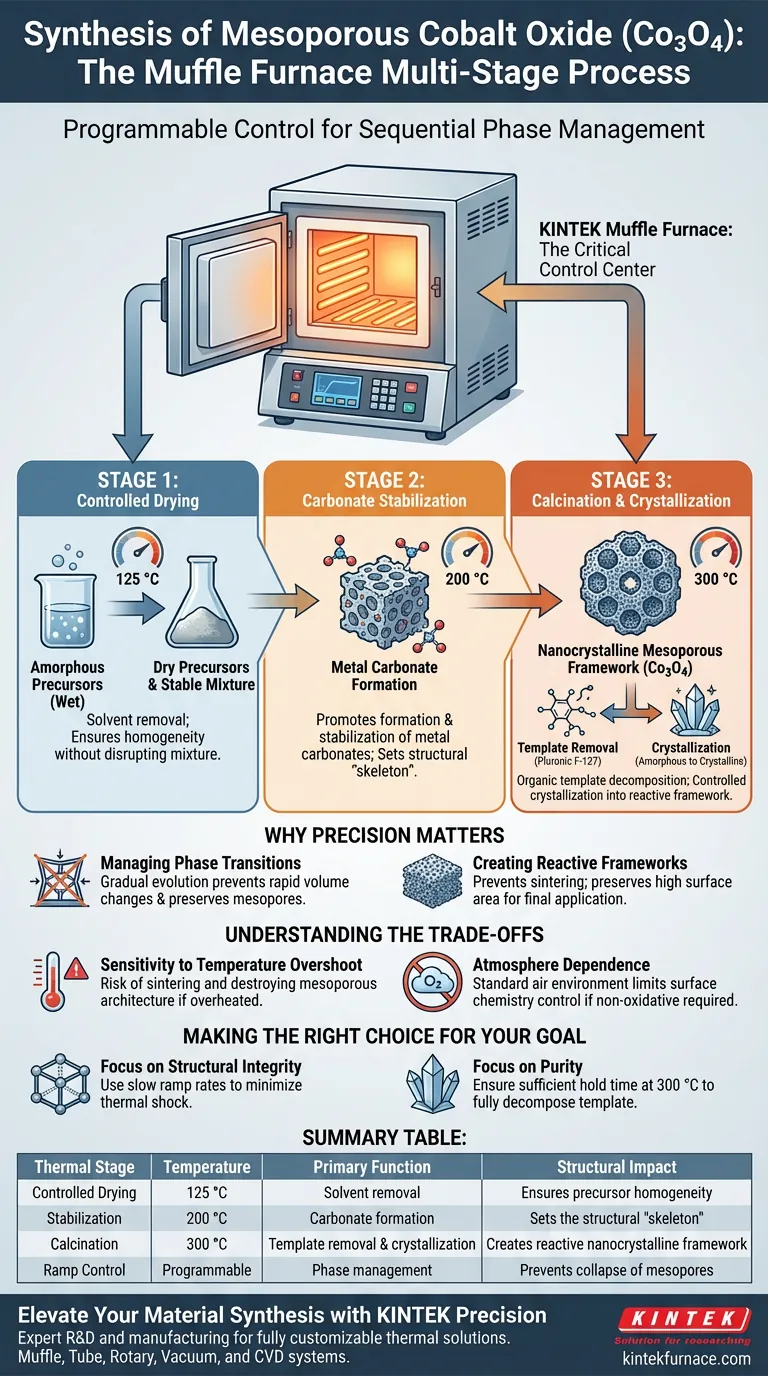

Um forno mufla de laboratório serve como o centro de controle programável e crítico para a síntese de óxido de cobalto mesoporoso (Co3O4). Ele permite um protocolo térmico multiestágio específico — secagem a 125 °C, estabilização a 200 °C e calcinação a 300 °C — para converter precursores amorfos em uma estrutura nanocristalina altamente reativa.

Ponto Principal O forno mufla não é meramente uma fonte de calor; é uma ferramenta para gerenciamento sequencial de fases. Sua capacidade de executar platôs de temperatura distintos permite a remoção precisa de modelos orgânicos e a cristalização controlada de Co3O4, garantindo que a estrutura mesoporosa seja preservada em vez de colapsar.

A Mecânica do Processamento Multiestágio

A síntese de Co3O4 mesoporoso depende de um delicado equilíbrio entre a remoção de material e a construção da estrutura. O forno mufla facilita isso através de três estágios térmicos distintos.

Estágio 1: Secagem Controlada (125 °C)

O primeiro requisito é a remoção da umidade do solvente sem perturbar a homogeneidade da mistura. O forno mantém um ambiente estável de 125 °C para evaporar o teor de água. Isso prepara o material para a transformação química, garantindo que os precursores estejam secos e estáveis.

Estágio 2: Estabilização do Carbonato (200 °C)

Antes que o óxido final seja formado, o material deve passar por uma transformação intermediária. Ao aumentar a temperatura para 200 °C, o forno promove a formação e estabilização de carbonatos metálicos. Esta etapa é vital para estabelecer o "esqueleto" estrutural do material antes que os modelos orgânicos sejam removidos.

Estágio 3: Calcinação e Cristalização (300 °C)

O estágio final é onde o material funcional é criado. A 300 °C, dois eventos críticos ocorrem simultaneamente:

- Remoção do Modelo: Modelos orgânicos macios, especificamente o Pluronic F-127, são termicamente decompostos e removidos.

- Cristalização: A mistura anteriormente amorfa converte-se em uma estrutura mesoporosa nanocristalina robusta.

Por Que a Precisão Importa para Estruturas Mesoporosas

O uso de um forno mufla atende à "necessidade profunda" da síntese: integridade estrutural durante a mudança química.

Gerenciando Transições de Fase

A transição de uma mistura amorfa para um sólido cristalino gera estresse interno. A natureza programável do forno mufla permite uma evolução gradual da estrutura do material. Isso evita as rápidas mudanças de volume que ocorreriam com aquecimento descontrolado, o que muitas vezes leva ao colapso dos mesoporos.

Criando Estruturas Reativas

O objetivo não é apenas criar óxido de cobalto, mas criar uma forma altamente reativa dele. O teto térmico preciso de 300 °C garante que o material cristalize completamente sem sinterização (fusão). Isso preserva a alta área superficial necessária para a aplicação final do material.

Compreendendo os Compromissos

Embora o forno mufla seja a ferramenta ideal para este processo, existem limitações e riscos inerentes a serem considerados.

Sensibilidade ao Excesso de Temperatura

A diferença entre a temperatura de calcinação (300 °C) e as temperaturas que podem induzir sinterização é relativamente estreita. Se o forno estiver mal calibrado ou tiver flutuações térmicas significativas, você corre o risco de superaquecer a amostra. Isso pode destruir a arquitetura mesoporosa que você trabalhou para criar.

Dependência da Atmosfera

Fornos mufla padrão operam tipicamente em ambiente de ar (oxidativo). Embora isso seja perfeito para criar óxidos como Co3O4 e queimar modelos orgânicos, limita sua capacidade de controlar a química da superfície se um ambiente não oxidativo ou inerte for necessário para modificação da superfície.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a qualidade do seu óxido de cobalto mesoporoso, alinhe as configurações do seu forno com seus objetivos específicos.

- Se o seu foco principal é Integridade Estrutural: Certifique-se de que seu forno esteja programado com taxas de aquecimento lentas entre os estágios de 125 °C, 200 °C e 300 °C para minimizar o choque térmico.

- Se o seu foco principal é Pureza: Verifique se o estágio de 300 °C é mantido tempo suficiente para decompor completamente o modelo Pluronic F-127, pois resíduos orgânicos prejudicarão a reatividade.

O sucesso da sua síntese depende inteiramente da capacidade do forno de manter a separação distinta entre as fases de estabilização e calcinação.

Tabela Resumo:

| Estágio Térmico | Temperatura (°C) | Função Principal | Impacto Estrutural |

|---|---|---|---|

| Secagem Controlada | 125 °C | Remoção de solvente | Garante a homogeneidade do precursor |

| Estabilização | 200 °C | Formação de carbonato | Estabelece o "esqueleto" estrutural |

| Calcinação | 300 °C | Remoção de modelo e cristalização | Cria estrutura nanocristalina reativa |

| Controle de Aquecimento | Programável | Gerenciamento de fase | Previne o colapso dos mesoporos |

Eleve a Síntese do Seu Material com a Precisão KINTEK

A precisão é a diferença entre uma estrutura colapsada e uma estrutura nanocristalina de alto desempenho. A KINTEK fornece a tecnologia térmica avançada necessária para protocolos multiestágio complexos como a síntese de Co3O4.

Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Forno Mufla, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório. Se você precisa de uniformidade de temperatura rigorosa ou taxas de aquecimento programáveis para preservar a integridade estrutural, nossos fornos de alta temperatura oferecem a confiabilidade que sua pesquisa exige.

Pronto para otimizar seu processamento térmico? Entre em contato conosco hoje para consultar nossos especialistas sobre a solução de forno perfeita para o seu laboratório.

Guia Visual

Referências

- Qingyang Wu, Marcus Einert. Soft-templated, mesoporous Co<sub>3</sub>O<sub>4</sub> thin films for electrocatalysis of the oxygen evolution reaction. DOI: 10.1039/d3ma01054f

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o papel principal de um forno mufla na calcinação de catalisadores DPC/RuPt? Alcançar precisão de 800 °C

- Qual o papel de um forno mufla de laboratório na síntese sol-gel de LNMO? Otimizar o Desempenho do Cátodo

- Que informações de temperatura são exibidas simultaneamente nos controles? Monitore as Temperaturas em Tempo Real e Alvo para Precisão

- Qual o papel de um forno mufla industrial de alta temperatura na calcinação de pós de titanato de bário?

- Por que os fornos de alta temperatura precisam de dispositivos de elevação para RMI de UHTCMCs? Controlar o Tempo da Reação e a Integridade da Fibra

- Como um forno mufla de alta temperatura influencia as cerâmicas BCZT? Otimizando a Sinterização para Desempenho Máximo

- Por que a recozimento em forno mufla é necessário para fotocatalisadores? Restaure a Eficiência via Oxidação Térmica

- Quais são as capacidades de temperatura dos fornos mufla? Encontre a Sua Solução Ideal de Alta Temperatura