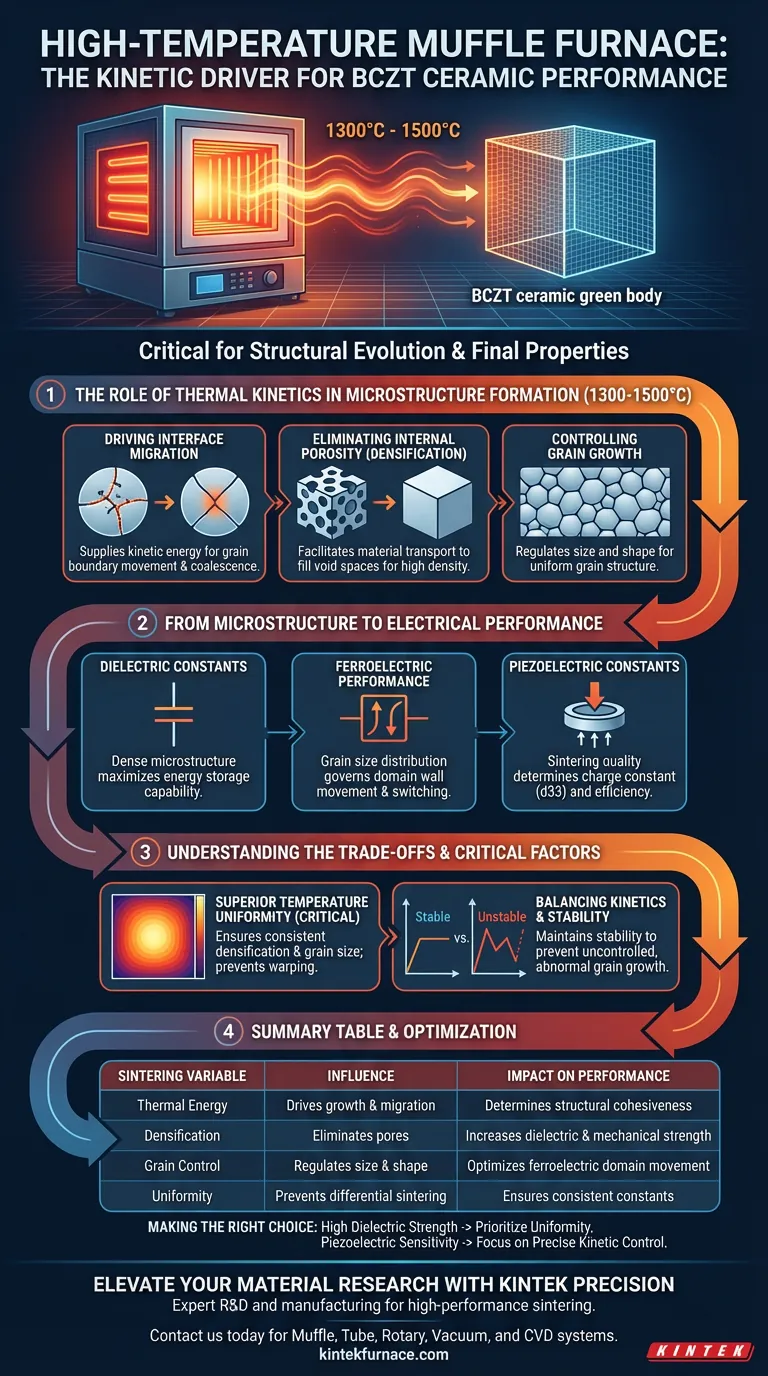

Um forno mufla de alta temperatura atua como o motor cinético crítico para a evolução estrutural das cerâmicas BCZT. Operando entre 1300°C e 1500°C, o forno fornece a energia térmica necessária para o crescimento de grãos, migração de interfaces e eliminação de poros. A precisão e uniformidade deste ambiente térmico ditam diretamente a microestrutura final do material, que serve como base para suas propriedades dielétricas, ferroelétricas e piezoelétricas.

A principal influência do forno reside em sua capacidade de fornecer uniformidade de temperatura superior, que determina o grau de densificação e a distribuição do tamanho do grão. Esses fatores microestruturais são os pré-requisitos físicos para alcançar constantes elétricas de alto desempenho em cerâmicas BCZT.

O Papel da Cinética Térmica na Formação da Microestrutura

Impulsionando a Migração de Interfaces

A faixa de temperatura de 1300°C a 1500°C não é arbitrária; é a janela específica necessária para ativar a difusão.

O forno fornece a energia cinética necessária para a migração de interfaces, permitindo que os contornos de grão se movam e os grãos se coalesçam. Este processo é essencial para transformar as partículas pouco compactadas do corpo verde em um sólido coeso.

Eliminando a Porosidade Interna

Um forno mufla facilita a eliminação de poros, um processo conhecido como densificação.

Ao manter altas temperaturas, o forno cria as condições para o transporte de material que preenche os espaços vazios. Alcançar alta densidade é crucial, pois a porosidade residual interrompe o campo elétrico e degrada a integridade mecânica da cerâmica.

Controlando o Crescimento de Grãos

O ambiente térmico regula o tamanho e a forma dos grãos cerâmicos.

Condições cinéticas adequadas garantem que os grãos cresçam até um tamanho ideal sem se tornarem excessivos ou irregulares. Uma estrutura de grão uniforme é vital para um desempenho macroscópico consistente em todo o componente cerâmico.

Da Microestrutura ao Desempenho Elétrico

Determinando Constantes Dielétricas

A microestrutura desenvolvida no forno impacta diretamente a capacidade do material de armazenar energia elétrica.

Uma microestrutura densa e bem sinterizada maximiza a constante dielétrica. Inversamente, uma estrutura porosa resultante de sinterização inadequada reduziria significativamente esse valor.

Aprimorando o Desempenho Ferroelétrico

A influência do forno se estende à capacidade do material de alternar a polarização.

A distribuição específica do tamanho do grão alcançada durante o ciclo de aquecimento governa o movimento da parede de domínio dentro da cerâmica. Este movimento é o mecanismo físico por trás da resposta ferroelétrica do material.

Otimizando Constantes Piezoelétricas

A saída piezoelétrica final é uma função da qualidade da sinterização.

A referência principal indica que as condições cinéticas fornecidas pelo forno determinam as constantes piezoelétricas. Semelhante às cerâmicas PZT relacionadas, a obtenção de densidade próxima à teórica é necessária para maximizar a constante de carga (d33) e a eficiência.

Compreendendo os Compromissos

A Criticidade da Uniformidade de Temperatura

A variável mais significativa que um forno introduz é a uniformidade do campo térmico.

Se o forno não fornecer uniformidade de temperatura superior, a cerâmica sofrerá sinterização diferencial. Isso leva a regiões de densidade e tamanho de grão variados, resultando em desempenho elétrico imprevisível e potencial deformação estrutural.

Equilibrando Cinética e Estabilidade

Embora altas temperaturas impulsionem reações necessárias, o forno deve manter a estabilidade para evitar crescimento descontrolado.

Flutuações térmicas excessivas podem levar ao crescimento anormal de grãos, onde alguns grãos consomem seus vizinhos. Isso cria uma microestrutura heterogênea que degrada a resistência mecânica e a confiabilidade elétrica da cerâmica BCZT.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho das cerâmicas BCZT, a seleção e operação do forno devem estar alinhadas com alvos microestruturais específicos.

- Se o seu foco principal for Alta Resistência Dielétrica: Priorize um forno com excepcional uniformidade de temperatura para garantir a máxima densificação e a eliminação total da porosidade.

- Se o seu foco principal for Sensibilidade Piezoelétrica: Concentre-se no controle preciso das condições cinéticas (temperatura e tempo) para alcançar a distribuição específica do tamanho do grão que otimiza a mobilidade da parede de domínio.

Em última análise, o forno mufla de alta temperatura é o instrumento que traduz o potencial químico bruto em desempenho elétrico funcional através do controle preciso da evolução microestrutural.

Tabela Resumo:

| Variável de Sinterização | Influência nas Cerâmicas BCZT | Impacto no Desempenho Final |

|---|---|---|

| Energia Térmica | Impulsiona o crescimento de grãos e a migração de interfaces | Determina a coesividade estrutural |

| Densificação | Elimina porosidade interna e vazios | Aumenta a resistência dielétrica e mecânica |

| Controle de Grãos | Regula a distribuição de tamanho e forma | Otimiza o movimento de domínio ferroelétrico |

| Uniformidade | Previne sinterização diferencial e deformação | Garante constantes macroscópicas consistentes |

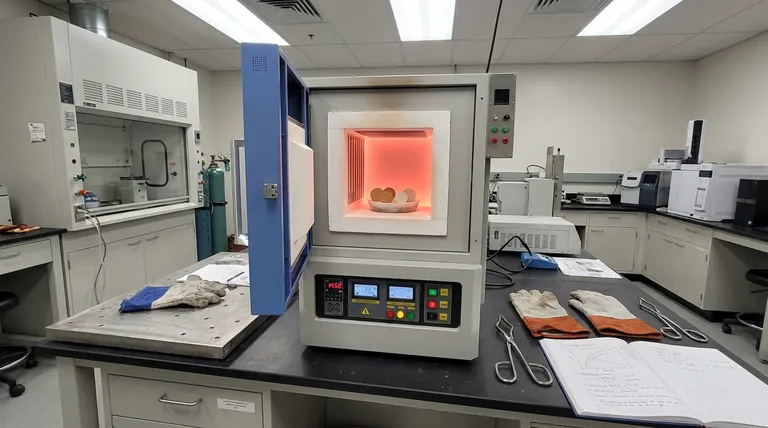

Eleve sua Pesquisa de Materiais com Precisão KINTEK

Para alcançar constantes elétricas superiores em cerâmicas BCZT, a precisão do seu ambiente térmico é inegociável. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, Vácuo e CVD de alto desempenho — todos personalizáveis para atender às demandas rigorosas dos processos de sinterização de alta temperatura do seu laboratório.

Nossos fornos fornecem a uniformidade de temperatura superior e o controle cinético necessários para transformar matérias-primas em cerâmicas funcionais de alta densidade e alto desempenho. Entre em contato conosco hoje mesmo para encontrar a solução de sinterização perfeita para suas necessidades exclusivas.

Guia Visual

Referências

- Baoyun Wang, Yongjun Tian. High-temperature structural disorders stabilize hydrous aluminosilicates in the mantle transition zone. DOI: 10.1038/s41467-025-56312-z

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Que EPI específico é recomendado para carregar e descarregar um forno de bancada? Equipamento Essencial para Manuseio Seguro de Altas Temperaturas

- Qual é a função de um forno mufla na preparação de nanopartículas de MgO? Decomposição Térmica Precisa a 630°C

- Qual é o papel de um forno mufla na síntese de precursores de carbono dopados com nitrogênio? Papéis-chave na Condensação Térmica

- Como as amostras devem ser colocadas dentro do forno mufla? Garanta Aquecimento Uniforme e Segurança

- Como o sistema de exaustão em algumas muflas contribui para a segurança? Prevenindo Perigos e Garantindo Operação Segura

- Que fatores os usuários devem considerar ao selecionar um forno de resistência tipo caixa? Principais percepções para um desempenho ideal

- Qual é o papel de um forno mufla de laboratório de alta temperatura na carbonização de cascas de sementes de girassol?

- Quais são as funções principais de um forno mufla no processo de recozimento de filmes de SnO2? Otimize o Desempenho do Seu TCO