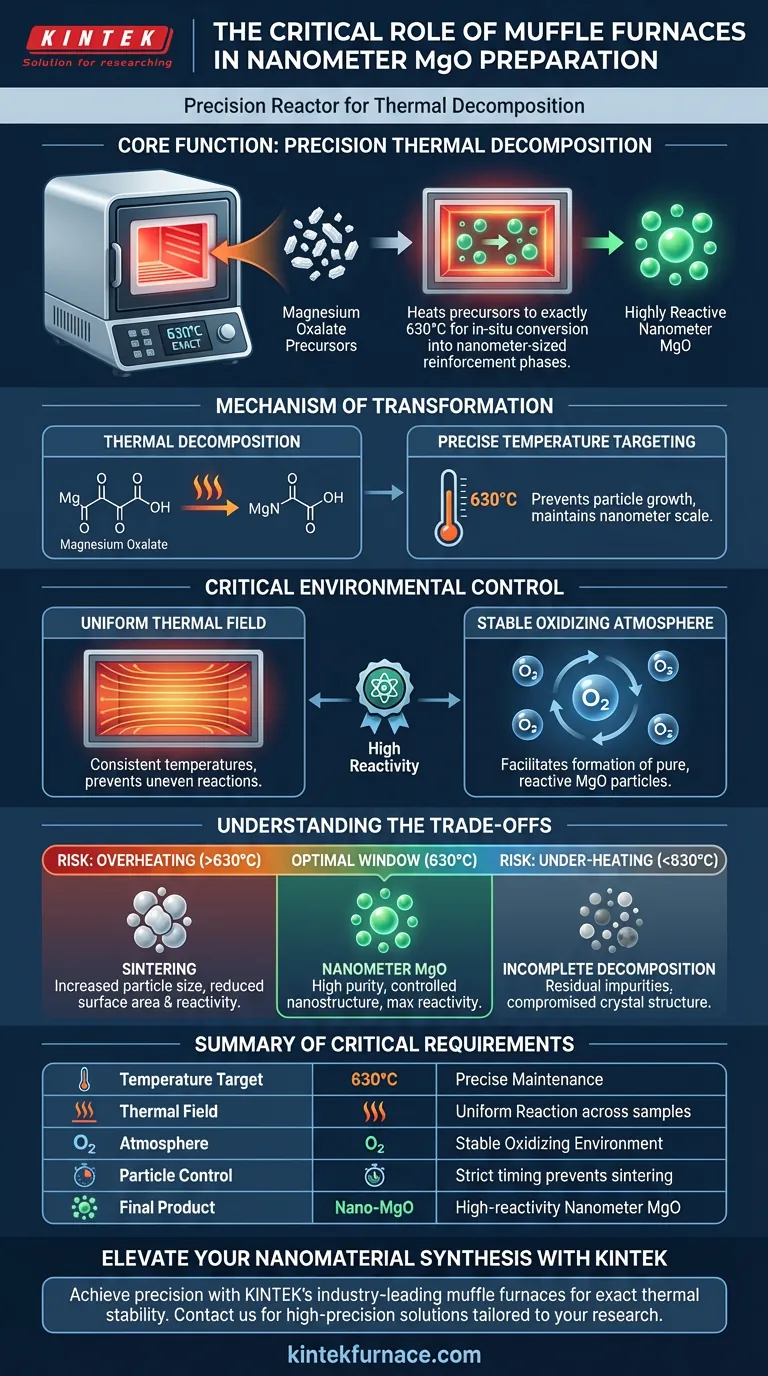

O forno mufla funciona como um reator de precisão para decomposição térmica. Na preparação de Óxido de Magnésio (MgO) em escala nanométrica, seu papel principal é aquecer precursores de oxalato de magnésio a exatamente 630°C. Este tratamento térmico específico impulsiona a conversão in-situ do precursor em fases de reforço nanométricas e altamente reativas.

Ponto Chave O forno mufla não é apenas um aquecedor; é um sistema de controle de estabilidade. Ao manter um campo térmico uniforme e uma atmosfera oxidante estável, ele garante a decomposição química completa dos precursores sem comprometer a reatividade ou a distribuição do tamanho das nanopartículas de MgO finais.

O Mecanismo de Transformação

Decomposição Térmica

O processo químico central que ocorre dentro do forno é a decomposição do oxalato de magnésio.

O forno fornece a energia necessária para quebrar as ligações químicas do precursor. Na temperatura alvo, o componente oxalato se decompõe, deixando para trás a estrutura de magnésio desejada.

Precisão no Alvo de Temperatura

De acordo com os dados técnicos primários, a temperatura crítica de operação para este processo específico é de 630°C.

Manter essa temperatura constante é vital. Permite a conversão completa do material em Óxido de Magnésio (MgO) enquanto impede que as partículas cresçam demais, o que anularia sua classificação como "escala nanométrica".

O Papel do Controle Ambiental

Um Campo Térmico Uniforme

Alcançar uma escala "nanométrica" requer consistência.

O forno mufla cria um campo térmico uniforme, garantindo que cada parte da amostra experimente exatamente a mesma temperatura. Isso evita taxas de reação desiguais, que poderiam levar a uma mistura de MgO totalmente reagido e precursor não reagido.

Atmosfera Oxidante Estável

Para formar Óxido de Magnésio, o oxigênio deve estar presente e estável.

O forno mantém uma atmosfera oxidante durante todo o período de aquecimento. Este ambiente facilita a reação química necessária para converter o oxalato de magnésio em decomposição em partículas de MgO puras e reativas.

Aumento da Reatividade

O resultado deste ambiente controlado é alta reatividade.

Ao gerenciar o calor e a atmosfera com precisão, o forno produz partículas de MgO que não são apenas puras, mas também possuem a energia superficial necessária para atuar como fases de reforço eficazes em materiais compósitos.

Compreendendo os Compromissos

O Risco de Superaquecimento (Sinterização)

Embora o calor elevado seja necessário para a decomposição, o calor excessivo é prejudicial à nanotecnologia.

Se o forno exceder a janela de temperatura ideal (significativamente acima de 630°C) ou mantiver essa temperatura por muito tempo, as nanopartículas podem começar a se fundir. Este processo, conhecido como sinterização, aumenta o tamanho das partículas e reduz drasticamente a área superficial e a reatividade do MgO.

A Consequência do Subaquecimento

Inversamente, não atingir ou manter 630°C resulta em decomposição incompleta.

Neste cenário, impurezas orgânicas residuais ou oxalato de magnésio não reagido permanecerão na amostra. Isso compromete a pureza do material e impede a formação da estrutura cristalina pretendida.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir a síntese bem-sucedida de fases de reforço de MgO, alinhe a operação do seu forno com seus objetivos específicos:

- Se o seu foco principal é Pureza de Fase: Certifique-se de que o forno esteja calibrado para manter exatamente 630°C para garantir a remoção completa dos precursores de oxalato.

- Se o seu foco principal é Tamanho de Partícula (Nanoestrutura): Priorize um forno com excelente uniformidade térmica para evitar pontos quentes que causam sinterização e crescimento das partículas.

O sucesso na preparação de nanomateriais depende do controle rigoroso do ambiente de decomposição térmica.

Tabela Resumo:

| Característica | Função na Preparação de MgO | Requisito Crítico |

|---|---|---|

| Alvo de Temperatura | Decomposição térmica do oxalato de magnésio | Manutenção precisa de 630°C |

| Campo Térmico | Garante taxas de reação uniformes em todas as amostras | Alta uniformidade espacial |

| Atmosfera | Fornece oxigênio para a formação de MgO | Ambiente oxidante estável |

| Controle de Partículas | Previne sinterização e crescimento de grãos | Estabilidade de tempo e calor rigorosa |

| Produto Final | MgO nanométrico de alta reatividade | Pureza e nanoestrutura controlada |

Eleve Sua Síntese de Nanomateriais com a KINTEK

A precisão é a diferença entre nanopartículas de MgO bem-sucedidas e precursores químicos falhos. A KINTEK fornece fornos mufla líderes na indústria, projetados para entregar a estabilidade térmica precisa de 630°C e atmosferas oxidantes uniformes necessárias para reforços de materiais avançados.

Apoiada por P&D e fabricação especializada, a KINTEK oferece um conjunto completo de soluções de laboratório, incluindo:

- Fornos Mufla e Tubulares de Alta Precisão para alvos térmicos exatos.

- Sistemas Rotativos e a Vácuo para controle atmosférico especializado.

- Sistemas CVD e fornos de alta temperatura personalizáveis, adaptados às suas necessidades exclusivas de pesquisa.

Não se contente com flutuações de temperatura que comprometem sua reatividade. Entre em contato com a KINTEK hoje mesmo para encontrar a solução térmica perfeita para o seu laboratório e garantir a pureza de suas fases de reforço nanométricas.

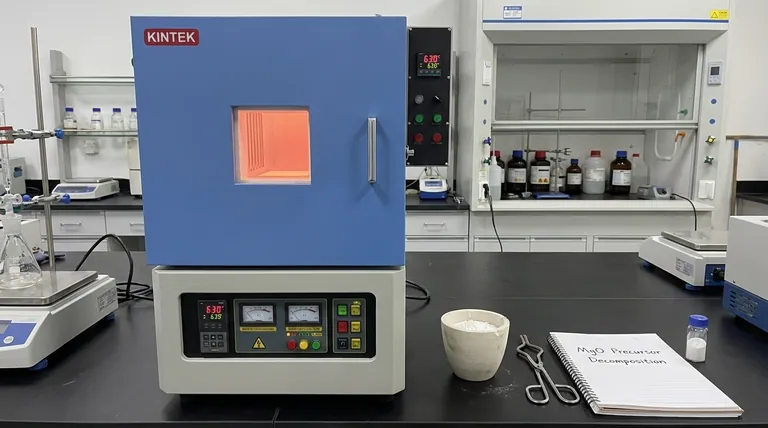

Guia Visual

Referências

- Qian Zhao, Minfang Chen. Effect of MgO Contents on the Microstructure, Mechanical Properties and Corrosion Behavior of Low-Alloyed Mg-Zn-Ca Alloy. DOI: 10.3390/met14030274

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais processos da indústria de tintas utilizam fornos mufla? Essenciais para Análise Laboratorial e Controle de Qualidade

- Qual o papel de um forno mufla no pós-tratamento de fotoanodos de Fe2O3? Otimizar a Transformação de Fase da Hematita

- Como os fornos mufla a vácuo combinam os benefícios dos fornos de tubo e mufla? Alcance Alto Rendimento com Pureza

- Qual faixa de temperatura um forno mufla pode operar? Desbloqueie Alto Calor e Precisão para o Seu Laboratório

- Qual é a importância dos fornos mufla na ciência dos materiais? Desbloqueie Processamento Puro e de Alta Temperatura

- Quais são as precauções de segurança importantes ao usar um forno elétrico tipo caixa? Garanta uma Operação Segura e Eficiente

- Como o controle preciso de temperatura beneficia o uso de um forno mufla digital? Desbloqueie resultados confiáveis e repetíveis

- Quais são os usos industriais de um forno mufla? Aumente a Precisão e a Pureza em Aplicações de Alta Temperatura