Em sua essência, um forno mufla a vácuo combina duas vantagens distintas: a grande capacidade de processamento eficiente de um forno mufla tradicional e a precisão atmosférica controlada de um forno de tubo. Este design híbrido resolve um dilema comum em aplicações de alta temperatura, permitindo tanto alto volume quanto alta pureza em um único equipamento.

Um forno mufla a vácuo resolve o dilema clássico de laboratório de ter que escolher entre volume de amostra e controle atmosférico. Ao integrar o manuseio preciso de gás em uma câmara de alta capacidade, ele oferece o melhor dos dois mundos, permitindo o processamento de alto rendimento sem sacrificar a pureza ambiental.

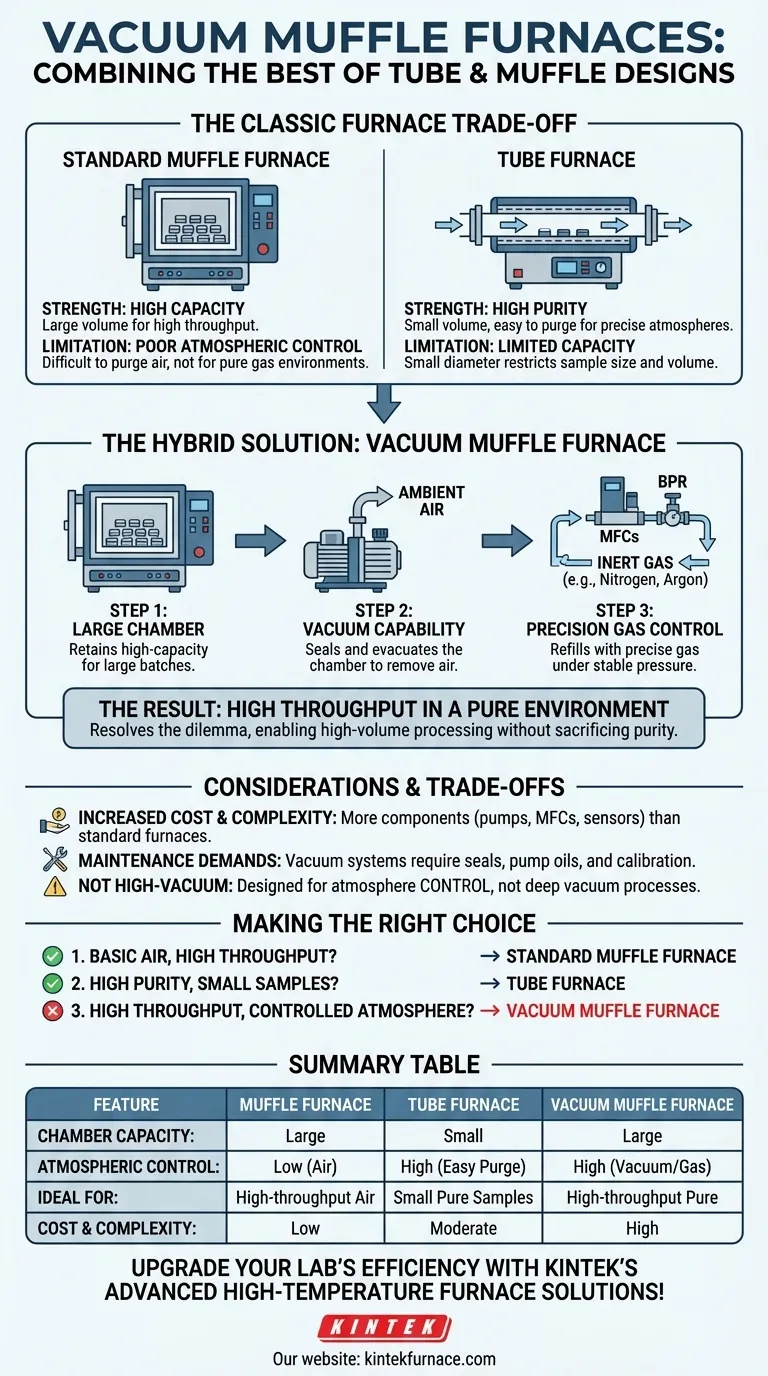

O Dilema Clássico dos Fornos: Volume vs. Atmosfera

Para entender o valor de um forno mufla a vácuo, você deve primeiro apreciar as limitações de seus antecessores. Os laboratórios historicamente tiveram que escolher entre dois designs fundamentalmente diferentes.

A Força do Forno Mufla: Capacidade

Um forno mufla padrão possui uma câmara grande em formato de caixa. Este design é altamente eficiente para processar itens grandes ou muitas amostras menores simultaneamente.

Os fornos mufla modernos também oferecem excelente uniformidade de temperatura e isolam os materiais de quaisquer contaminantes dos elementos de aquecimento, tornando-os um cavalo de batalha confiável para tratamento térmico geral e incineração.

A Força do Forno de Tubo: Pureza

Um forno de tubo usa uma câmara cilíndrica e estreita. Seu pequeno volume interno torna excepcionalmente fácil purgar o ar ambiente e criar um ambiente de gás controlado e de altíssima pureza.

Essa precisão é fundamental para processos onde qualquer exposição ao oxigênio ou outros contaminantes atmosféricos arruinaria a amostra.

O Compromisso Inerente

O problema é que cada design se destaca onde o outro falha. A câmara grande de um forno mufla é difícil de purgar de ar, tornando o controle atmosférico verdadeiro quase impossível.

Por outro lado, o pequeno diâmetro de um forno de tubo limita severamente o tamanho da amostra e o rendimento geral, criando um gargalo em muitos fluxos de trabalho.

Como os Fornos Mufla a Vácuo Preenchem a Lacuna

Um forno mufla a vácuo combina estrategicamente tecnologias para eliminar esse compromisso. Ele não apenas mistura recursos; ele os integra para criar um sistema fundamentalmente mais capaz.

Etapa 1: Retenha a Câmara de Alta Capacidade

O design começa com o benefício do forno mufla: uma câmara grande e dimensionalmente eficiente. Isso preserva a capacidade de processar grandes lotes de amostras, maximizando o rendimento.

Etapa 2: Adicione Capacidade de Vácuo

Este é o primeiro aprimoramento crítico. Ao selar a câmara e adicionar uma bomba de vácuo, o forno pode remover ativamente a atmosfera ambiente. Essa evacuação inicial é muito mais eficaz do que simplesmente inundar uma câmara padrão com gás inerte.

Etapa 3: Integre Controle de Gás de Precisão

Após o vácuo criar uma base limpa, componentes especializados assumem o controle.

Controladores de Fluxo de Massa (MFCs) são usados para injetar uma quantidade precisa de um gás específico (como nitrogênio ou argônio) de volta à câmara.

Reguladores de Contrapressão (BPRs) trabalham em conjunto com os MFCs para manter uma pressão positiva e estável dentro da câmara, impedindo a entrada de ar externo.

O Resultado: Alto Rendimento em um Ambiente Puro

Essa sequência — evacuar e depois reabastecer com um gás controlado — efetivamente confere a pureza atmosférica de um forno de tubo à câmara de alta capacidade de um forno mufla. Os laboratórios agora podem processar mais amostras em menos tempo sem comprometer o controle ambiental.

Entendendo os Compromissos e Considerações

Embora poderosa, essa tecnologia não está isenta de seu próprio conjunto de considerações. A objetividade exige o reconhecimento de suas limitações.

Custo e Complexidade Aumentados

A integração de bombas de vácuo, selos, sensores, MFCs e BPRs torna um forno mufla a vácuo significativamente mais caro e complexo do que um forno mufla ou de tubo padrão.

Demandas de Manutenção

Sistemas de vácuo exigem manutenção diligente. Os selos podem se desgastar, as bombas precisam de troca de óleo e os sensores precisam de calibração para garantir que o sistema funcione de acordo com as especificações. Isso representa um compromisso operacional contínuo.

Não é um Sistema de Alto Vácuo

É crucial entender que um forno mufla a vácuo é projetado para controle de atmosfera, não para processos de alto vácuo. Seu propósito é purgar contaminantes e criar um ambiente gasoso específico, não sustentar o vácuo profundo necessário para certas aplicações de ciência de materiais.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de investir em um forno mufla a vácuo deve ser impulsionada por uma compreensão clara do seu objetivo de processo principal.

- Se seu foco principal for o rendimento máximo de amostras com aquecimento em atmosfera de ar básica: Um forno mufla padrão é a solução mais direta e econômica.

- Se seu foco principal for a pureza atmosférica absoluta em algumas amostras pequenas: Um forno de tubo tradicional continua sendo uma excelente e simples escolha por seu controle preciso.

- Se seu foco principal for o processamento de alto rendimento em uma atmosfera de gás inerte ou reativa controlada: Um forno mufla a vácuo é a tecnologia ideal, justificando seu investimento por meio de eficiência e capacidade superiores.

Ao entender essa abordagem híbrida, você pode selecionar equipamentos que se alinham diretamente com seus objetivos de processo e evitam compromissos desnecessários.

Tabela Resumo:

| Recurso | Forno Mufla a Vácuo | Forno Mufla | Forno de Tubo |

|---|---|---|---|

| Capacidade da Câmara | Grande | Grande | Pequena |

| Controle Atmosférico | Alto (via sistemas de vácuo e gás) | Baixo (ar básico) | Alto (fácil de purgar) |

| Ideal Para | Alto rendimento com pureza | Alto rendimento no ar | Amostras pequenas com pureza |

| Custo e Complexidade | Alto | Baixo | Moderado |

Atualize a eficiência do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos personalizados como Fornos Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para processamento puro e de alto rendimento. Não se comprometa — entre em contato conosco hoje para discutir como podemos aprimorar seu fluxo de trabalho e oferecer resultados confiáveis!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais