Selecionar o forno de resistência tipo caixa certo é uma decisão crítica que impacta diretamente a qualidade dos seus resultados e a eficiência das suas operações. Os fatores mais importantes a considerar são os requisitos específicos do seu processo, incluindo a faixa de temperatura necessária, a necessidade de controle de atmosfera e o grau de uniformidade de temperatura exigido dentro da câmara. Essas necessidades técnicas devem ser equilibradas com considerações financeiras de longo prazo, como eficiência energética e custos de manutenção.

O forno ideal não é simplesmente aquele com as especificações mais altas, mas aquele cujas características de desempenho estão precisamente alinhadas com a sua aplicação. Uma avaliação metódica das suas necessidades de processo antes de avaliar qualquer hardware é a chave para garantir resultados confiáveis e um investimento sólido.

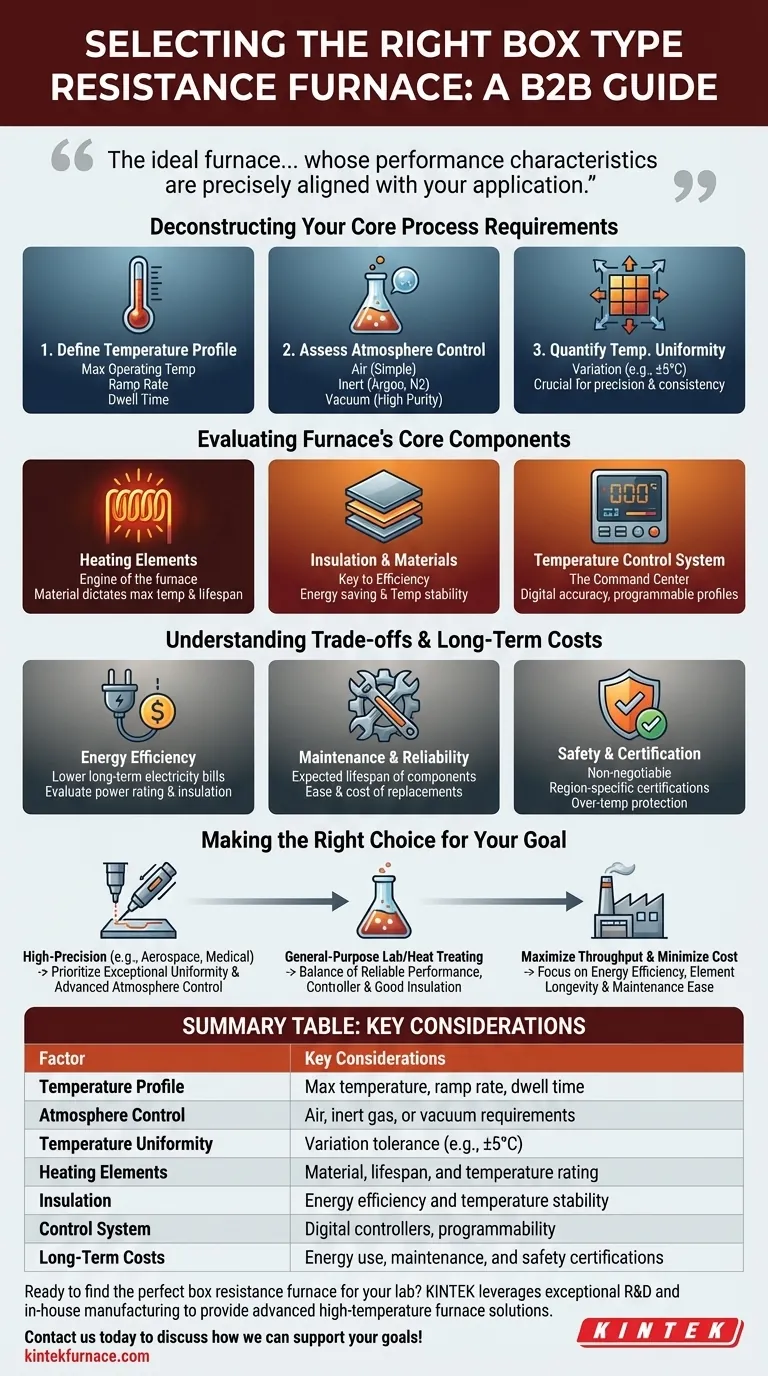

Desconstruindo Seus Requisitos de Processo Essenciais

Antes de avaliar qualquer modelo de forno específico, você deve primeiro definir os parâmetros inegociáveis do seu processo térmico. Essa clareza interna servirá como seu guia para cada decisão subsequente.

Defina Seu Perfil de Temperatura

O requisito mais fundamental é a temperatura. Considere não apenas a temperatura máxima que você precisa alcançar, mas todo o ciclo térmico. Pergunte a si mesmo:

- Qual é a temperatura máxima de operação absoluta necessária?

- Com que rapidez o forno precisa aquecer (taxa de aquecimento)?

- Por quanto tempo o forno manterá uma temperatura específica (tempo de patamar)?

Responder a essas perguntas garante que você selecione um forno com elementos de aquecimento e isolamento capazes de executar de forma confiável seu perfil específico sem serem sobrecarregados.

Avalie as Necessidades de Controle de Atmosfera

O ambiente dentro do forno é tão crítico quanto a temperatura. A atmosfera padrão em um forno básico é o ar ambiente.

- Atmosfera de Ar: Adequada para muitas aplicações de aquecimento simples, como secagem ou têmpera básica.

- Atmosfera Inerte: Processos como recozimento ou sinterização geralmente exigem que um gás inerte (por exemplo, Argônio, Nitrogênio) seja bombeado para a câmara para evitar a oxidação e garantir a pureza do material. Isso requer um forno com boa vedação e portas de entrada/saída de gás.

- Vácuo: Para o mais alto nível de pureza e para evitar quaisquer reações relacionadas a gases, um forno a vácuo é necessário. Isso representa um aumento significativo na complexidade e no custo.

Quantifique a Uniformidade de Temperatura

A uniformidade de temperatura especifica o quanto a temperatura pode variar entre diferentes pontos dentro da câmara do forno. É frequentemente expressa como uma faixa, como ±5°C.

Para aplicações que envolvem peças grandes ou várias peças pequenas em um único lote, a uniformidade deficiente pode levar a resultados inconsistentes. Indústrias de alta precisão, como aeroespacial ou fabricação de dispositivos médicos, exigem excelente uniformidade para garantir que cada peça seja processada de forma idêntica.

Avaliando os Componentes Essenciais do Forno

Uma vez que seus requisitos de processo estejam claros, você pode começar a avaliar como os componentes físicos de um forno atendem a essas necessidades.

Elementos de Aquecimento: O Motor do Forno

Os elementos de aquecimento são responsáveis por gerar o calor. Sua composição material dita a temperatura máxima do forno e a vida útil operacional. Certifique-se de que os elementos sejam classificados para temperaturas confortavelmente acima do seu requisito máximo de processo para evitar falhas prematuras.

Isolamento e Materiais: A Chave para a Eficiência

A qualidade do isolamento do forno, frequentemente uma fibra de óxido de alumínio multicamadas, é crítica. O isolamento superior oferece dois benefícios principais:

- Eficiência Energética: Impede a fuga de calor, reduzindo a energia necessária para manter a temperatura e diminuindo seus custos operacionais.

- Estabilidade de Temperatura: Ajuda o sistema de controle a manter uma temperatura estável e uniforme dentro da câmara.

A carcaça externa do forno deve ser robusta, e o material da câmara interna deve ser capaz de suportar seus ciclos térmicos sem degradação.

O Sistema de Controle de Temperatura: Seu Centro de Comando

O sistema de controle é o cérebro do forno. Um controlador digital moderno com um sensor de temperatura de alta qualidade (termopar) é essencial para precisão e repetibilidade. Sistemas avançados permitem perfis de aquecimento programáveis em várias etapas, o que é crucial para processos complexos.

Compreendendo as Compensações e os Custos a Longo Prazo

O preço de compra inicial é apenas uma parte do custo total de propriedade. Uma decisão verdadeiramente informada leva em conta os gastos contínuos e os riscos potenciais.

Além do Preço de Compra: Eficiência Energética

Um forno mais barato com isolamento deficiente custará mais a longo prazo devido às contas de eletricidade mais altas. Avaliar a potência nominal e a qualidade do isolamento é essencial para entender o verdadeiro custo operacional.

Manutenção e Confiabilidade

Um forno com uma estrutura simples e bem projetada pode ser mais fácil e barato de manter. Pergunte sobre a vida útil esperada de componentes críticos, como elementos de aquecimento, e o custo e a disponibilidade de substituições.

Segurança e Certificação: Um Fator Não Negociável

Equipamentos de alta temperatura carregam riscos inerentes. Certifique-se de que qualquer forno que você considerar tenha as certificações de segurança necessárias para sua região. Recursos como proteção contra superaquecimento e desligamento automático não são luxos; são essenciais para proteger seu pessoal e sua instalação. Sempre planeje seguir rigorosamente as instruções do fabricante para operação e manutenção.

Tomando a Decisão Certa para o Seu Objetivo

Sua decisão final deve ser uma correspondência deliberada entre seus objetivos e as capacidades do forno.

- Se seu foco principal é o processamento de materiais de alta precisão (por exemplo, aeroespacial, médico): Priorize uma uniformidade de temperatura excepcional (por exemplo, ±3°C ou melhor) e opções avançadas de controle de atmosfera.

- Se seu foco principal é o trabalho de laboratório de uso geral ou tratamento térmico: Um forno robusto com um controlador de temperatura confiável e bom isolamento oferece o melhor equilíbrio entre desempenho e custo.

- Se seu foco principal é maximizar o rendimento e minimizar os custos operacionais: Preste muita atenção às classificações de eficiência energética, longevidade dos elementos de aquecimento e à facilidade e custo de manutenção.

Ao combinar sistematicamente as necessidades do seu processo com essas características essenciais do forno, você pode selecionar com confiança um instrumento que servirá como uma pedra angular confiável do seu trabalho por muitos anos.

Tabela Resumo:

| Fator | Considerações Chave |

|---|---|

| Perfil de Temperatura | Temperatura máxima, taxa de aquecimento, tempo de patamar |

| Controle de Atmosfera | Requisitos de ar, gás inerte ou vácuo |

| Uniformidade de Temperatura | Tolerância de variação (por exemplo, ±5°C) |

| Elementos de Aquecimento | Material, vida útil e classificação de temperatura |

| Isolamento | Eficiência energética e estabilidade de temperatura |

| Sistema de Controle | Controladores digitais, programabilidade |

| Custos de Longo Prazo | Consumo de energia, manutenção e certificações de segurança |

Pronto para encontrar o forno de resistência tipo caixa perfeito para o seu laboratório? A KINTEK aproveita pesquisa e desenvolvimento excepcionais e fabricação própria para fornecer soluções avançadas de fornos de alta temperatura, incluindo fornos mufla, tubulares, rotativos, a vácuo e com atmosfera controlada, e sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente às suas necessidades experimentais exclusivas para maior eficiência e confiabilidade. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO