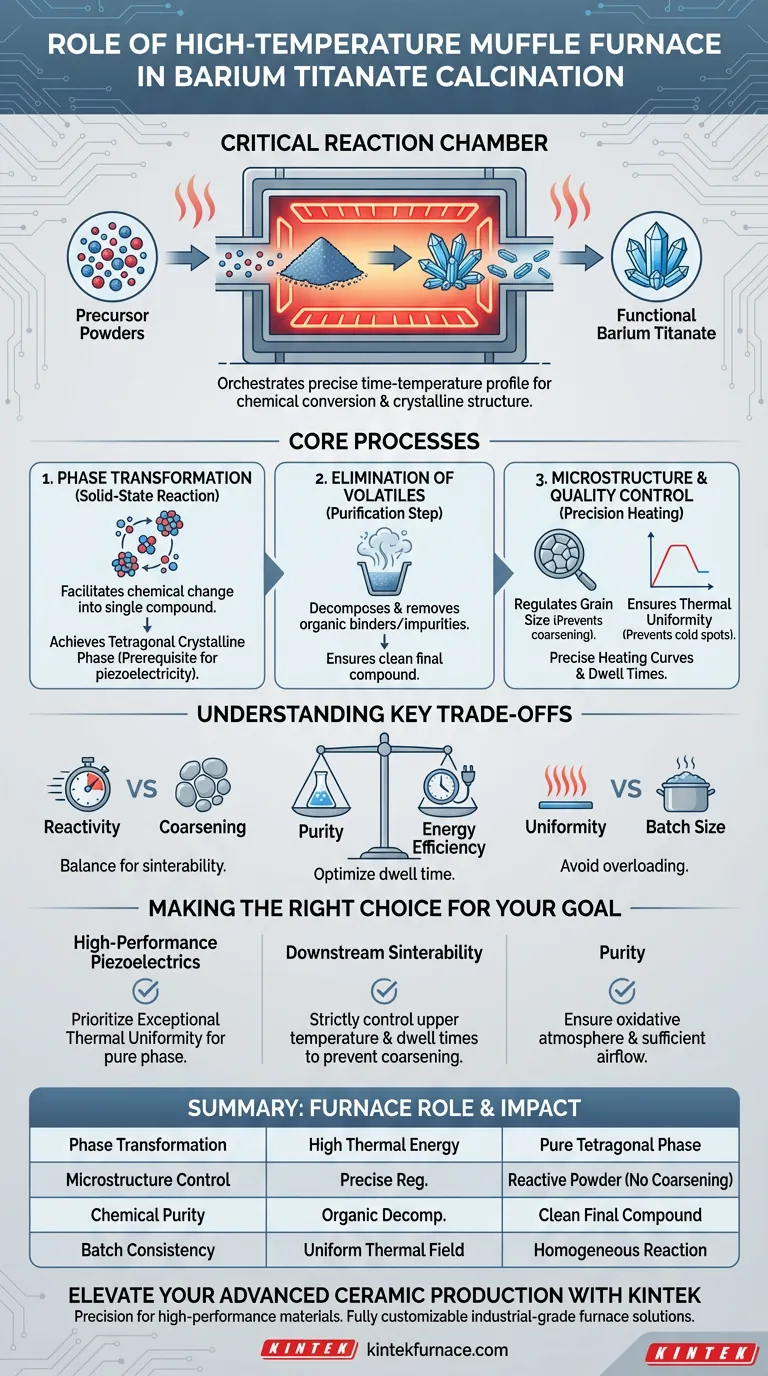

Um forno mufla industrial de alta temperatura atua como a câmara de reação crítica para transformar misturas químicas brutas em titanato de bário funcional. Ele fornece um ambiente térmico estritamente controlado que impulsiona reações de estado sólido, convertendo pós precursores na fase cristalina específica necessária para aplicações piezoelétricas de alto desempenho.

O forno mufla faz mais do que simplesmente aquecer o material; ele orquestra o perfil preciso de tempo e temperatura necessário para converter quimicamente os precursores em uma fase pura de titanato de bário. Esse processo estabelece a cristalinidade e a estrutura de grãos que definem as propriedades elétricas e mecânicas finais do material.

O Mecanismo de Transformação de Fase

Facilitando Reações de Estado Sólido

A função principal do forno é fornecer a energia necessária para uma reação de estado sólido. Neste ambiente, os pós brutos misturados fisicamente sofrem uma mudança química para se tornarem um composto único e unificado.

Essa reação converte a mistura inicial na fase específica de titanato de bário. Sem essa entrada térmica estável, o material permaneceria uma mistura de óxidos não reagidos, em vez de um pó cerâmico funcional.

Obtenção da Fase Cristalina Tetragonal

Para que o titanato de bário exiba propriedades piezoelétricas, ele deve possuir uma estrutura cristalina específica. O forno impulsiona o pó para uma fase cristalina tetragonal estável.

Essa transformação de fase é o pré-requisito para as capacidades ferroelétricas do material. Se o forno não atingir ou mantiver a temperatura correta, o pó pode permanecer em uma fase cúbica não funcional ou conter impurezas secundárias.

Eliminação de Voláteis

O processo de calcinação também serve como uma etapa de purificação. O ambiente de alta temperatura decompõe e remove efetivamente componentes orgânicos residuais, surfactantes ou impurezas voláteis deixadas pelo processo de mistura.

Controlando a Microestrutura e a Qualidade

Regulando o Tamanho do Grão

O controle de temperatura está diretamente ligado à morfologia das partículas. O forno deve manter um equilíbrio que garanta a reação completa sem causar o envelhecimento dos grãos.

Se a temperatura for muito alta ou descontrolada, as partículas podem crescer demais. Controlar o tamanho do grão nesta fase é vital para a reatividade do pó durante as etapas de processamento subsequentes.

Garantindo a Uniformidade Térmica

Um forno mufla industrial é projetado para fornecer uma distribuição uniforme do campo térmico. Isso garante que o pó no centro do lote sofra exatamente a mesma reação que o pó nas bordas.

A uniformidade evita "pontos frios" que poderiam levar a reações incompletas. Um histórico térmico uniforme é essencial para criar um material homogêneo e monofásico.

Curvas de Aquecimento Precisas

O forno permite que os fabricantes programem taxas de aquecimento e tempos de permanência específicos. Por exemplo, um protocolo pode envolver a rampa até 800°C e a manutenção por um período definido para refinar a estrutura cristalina.

Esses parâmetros determinam a conclusão da reação. O controle preciso do "tempo de permanência" garante que a transformação de fase termine completamente antes que o ciclo de resfriamento comece.

Entendendo os Compromissos

Reatividade vs. Envelhecimento

Existe um delicado equilíbrio entre a completude da reação e o tamanho das partículas. Temperaturas mais altas impulsionam a reação mais rapidamente, mas correm o risco de que os grãos cresçam demais, o que reduz a sinterabilidade do pó posteriormente.

Pureza vs. Eficiência Energética

Tempos de permanência mais longos garantem a remoção total de impurezas orgânicas e a formação completa da fase. No entanto, estender o ciclo além do que é quimicamente necessário desperdiça energia e reduz o rendimento de fabricação.

Uniformidade vs. Tamanho do Lote

Aumentar o tamanho do lote em um forno industrial pode desafiar a uniformidade térmica. Se o forno estiver sobrecarregado, o centro do leito de pó pode não atingir a temperatura alvo, levando a um desempenho piezoelétrico inconsistente no produto final.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a calcinação do titanato de bário, você deve alinhar seus parâmetros de forno com os requisitos específicos do seu material.

- Se o seu foco principal são Piezoelétricos de Alto Desempenho: Priorize um forno com uniformidade térmica excepcional para garantir que todo o lote atinja a fase tetragonal pura sem impurezas secundárias.

- Se o seu foco principal é a Sinterabilidade a Jusante: controle rigorosamente os limites superiores de temperatura e os tempos de permanência para evitar o envelhecimento dos grãos, garantindo que o pó permaneça reativo para a densificação final.

- Se o seu foco principal é a Pureza: Garanta que o forno seja capaz de manter uma atmosfera oxidativa com fluxo de ar suficiente para evacuar completamente os aglutinantes orgânicos decompostos e voláteis.

O forno mufla não é apenas uma fonte de calor; é a ferramenta que define a identidade química e o potencial físico do seu pó de titanato de bário.

Tabela Resumo:

| Objetivo do Processo | Papel do Forno | Impacto no Material |

|---|---|---|

| Transformação de Fase | Alta Energia Térmica | Converte precursores em fase cristalina tetragonal pura |

| Controle de Microestrutura | Regulação Precisa de Temperatura | Previne o envelhecimento dos grãos para manter a reatividade do pó |

| Pureza Química | Decomposição Orgânica | Remove voláteis e surfactantes para um composto final limpo |

| Consistência do Lote | Campo Térmico Uniforme | Garante reação homogênea em todo o leito de pó |

Eleve Sua Produção de Cerâmicas Avançadas com a KINTEK

A precisão é a base de materiais piezoelétricos de alto desempenho. Na KINTEK, entendemos que a calcinação de titanato de bário requer mais do que apenas calor — requer um ambiente térmico estritamente controlado.

Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, bem como outros fornos de alta temperatura para laboratório. Todos os nossos sistemas são totalmente personalizáveis para atender aos seus perfis de temperatura e requisitos de uniformidade exclusivos, garantindo que seus pós atinjam a estrutura de grãos e a identidade química perfeitas sempre.

Pronto para otimizar as propriedades do seu material? Entre em contato conosco hoje mesmo para falar com um especialista técnico sobre nossas soluções de fornos de grau industrial.

Guia Visual

Referências

- Effect of Beam Power on Intermetallic Compound Formation of Electron Beam-Welded Cu and Al6082-T6 Dissimilar Joints. DOI: 10.3390/eng6010006

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como os fornos mufla programáveis são utilizados nos testes de materiais solares? Garantindo a durabilidade em sistemas CST de alta temperatura

- Por que é necessário um forno mufla de alta temperatura para o tratamento de envelhecimento de 1000 graus Celsius? Avaliar a Durabilidade do CeZrPAl

- Quais processos especializados utilizam fornos tipo mufla? Descubra Soluções Versáteis de Tratamento Térmico

- Qual garantia e suporte são fornecidos com o forno mufla? Entenda a Cobertura e as Exclusões

- Qual é o papel dos fornos de mufla no processamento de materiais semicondutores? Essenciais para Recozimento Preciso e Ativação de Dopantes

- Qual é a função de um forno de convecção forçada na preparação de pó de TiH2 a partir de TiO2? Garanta Purity Now

- Por que os fornos convencionais exigem longos tempos de espera para a sinterização de BCZY712? Supere os desafios de eficiência térmica

- Quais são as desvantagens potenciais dos fornos mufla? Trocas Críticas para Precisão Laboratorial