No processamento de semicondutores, um forno de mufla realiza uma etapa crítica de tratamento térmico chamada recozimento (annealing). Este processo utiliza altas temperaturas precisas e uniformes em uma atmosfera controlada para reparar a estrutura cristalina das wafers de silício e ativar os dopantes implantados, o que é essencial para alcançar a condutividade elétrica e o desempenho exigidos do microchip final.

O papel de um forno de mufla não é apenas aquecer o material semicondutor, mas fazê-lo em um ambiente excepcionalmente limpo e controlado. Sua principal vantagem é isolar o material tanto do oxigênio atmosférico quanto dos contaminantes dos elementos de aquecimento, prevenindo defeitos que, de outra forma, inutilizariam o dispositivo eletrônico.

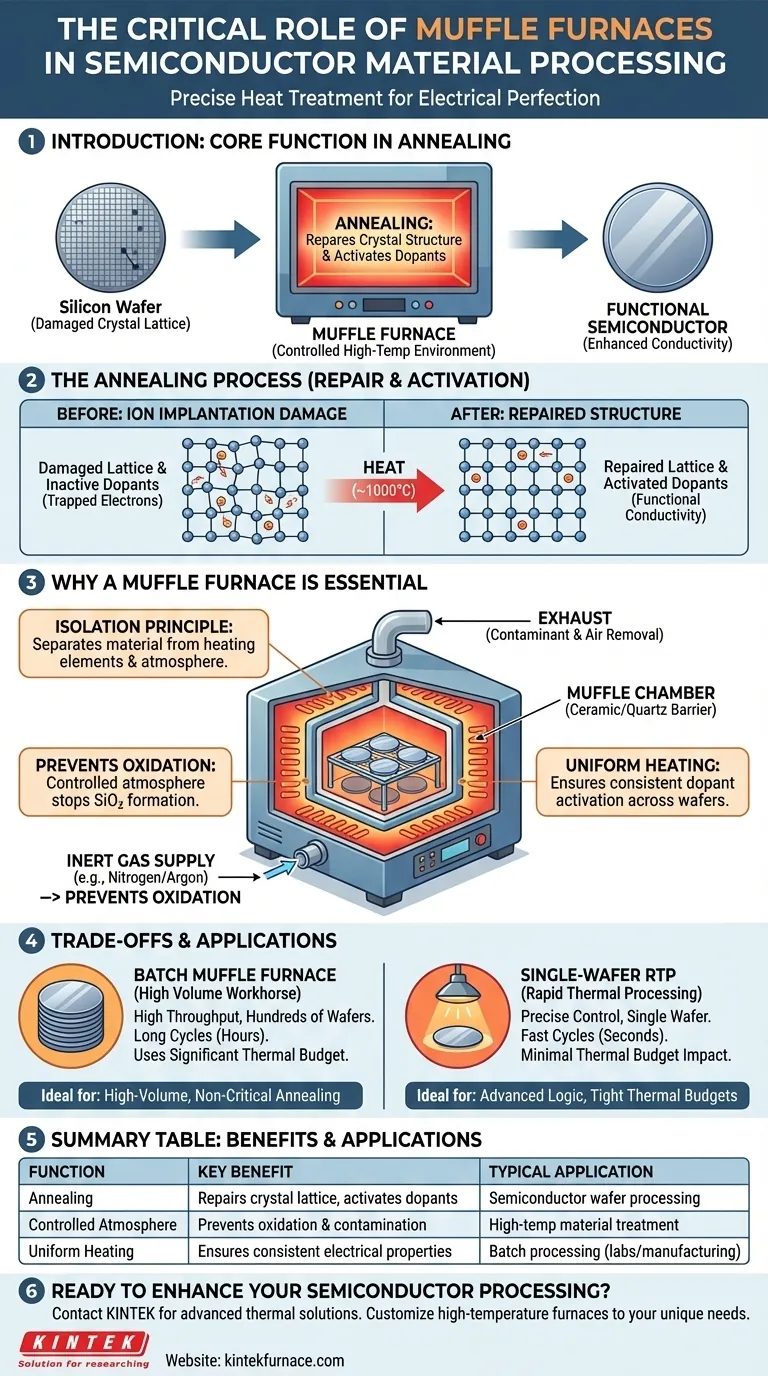

A Função Central: Recozimento para Perfeição Elétrica

Na fabricação de semicondutores, as wafers de silício bruto passam por várias etapas que danificam sua estrutura cristalina perfeita. O forno de mufla é uma ferramenta primária usada para reverter esse dano e preparar o material eletricamente.

Reparando a Rede Cristalina

Processos como a implantação iônica, onde átomos são disparados no silício para alterar sua condutividade, são violentos em nível microscópico. Eles quebram a rede cristalina ordenada do silício, criando defeitos que aprisionam elétrons e dificultam o fluxo de corrente.

O recozimento em um forno de mufla aquece a wafer a uma temperatura elevada (cerca de 1000°C para silício). Isso fornece energia suficiente para que os átomos de silício deslocados retornem às suas posições corretas, reparando efetivamente a estrutura cristalina.

Ativação de Dopantes

Os átomos de dopante introduzidos durante a implantação são inúteis até que façam parte da estrutura do cristal de silício. O recozimento permite que esses dopantes se acomodem na rede, onde podem doar ou aceitar elétrons. Este processo, conhecido como ativação de dopantes, é o que transforma uma região não condutora de silício em uma parte funcional de um transistor.

Por Que um Forno de Mufla é Essencial

Embora muitos fornos possam atingir altas temperaturas, o design específico de um forno de mufla o torna excepcionalmente adequado para as exigências rigorosas da fabricação de semicondutores.

O Princípio do Isolamento

O termo "mufla" refere-se à câmara interna ou tubo (frequentemente feito de cerâmica ou quartzo) que contém as wafers semicondutoras. Esta mufla atua como uma barreira física, separando as wafers dos elementos de aquecimento do forno e da atmosfera externa.

Este isolamento é fundamental para evitar que partículas microscópicas dos elementos de aquecimento contaminem a superfície imaculada das wafers de silício.

Prevenindo Oxidação Catastrófica

Nas altas temperaturas necessárias para o recozimento, o silício reage instantaneamente com qualquer oxigênio disponível para formar dióxido de silício (SiO₂) — um isolante. A oxidação descontrolada arruinaria as propriedades elétricas da wafer.

A mufla selada permite que os operadores bombeiem o ar ambiente e preencham a câmara com um gás inerte, como nitrogênio ou argônio. Essa atmosfera controlada impede a oxidação e outras reações químicas indesejadas, garantindo a integridade do material.

Garantindo Aquecimento Uniforme

Uma função chave do forno é fornecer uma distribuição de calor extremamente uniforme em cada wafer em um lote. Ele consegue isso por meio de uma combinação de transferência de calor radiante e convectiva. Qualquer variação de temperatura poderia causar ativação inconsistente de dopantes ou reparo cristalino, levando a dispositivos defeituosos.

Compreendendo as Compensações e Limitações

Embora fundamental, os fornos de mufla fazem parte de um conjunto de ferramentas maior, e seu uso envolve compensações específicas.

Processamento em Lote vs. RTP de Wafer Única

Fornos de mufla tradicionais são ferramentas de processamento em lote, processando centenas de wafers de uma vez em ciclos longos e lentos (muitas vezes com várias horas de duração). Isso proporciona alto rendimento para muitas aplicações.

No entanto, para microchips avançados, o longo tempo de aquecimento pode ser uma desvantagem. Alternativas modernas como o Processamento Térmico Rápido (RTP) aquecem uma única wafer em segundos, oferecendo um controle mais preciso, mas com menor rendimento geral.

Restrições de Orçamento Térmico

Cada etapa de alta temperatura "gasta" do "orçamento térmico" total da wafer. Exceder esse orçamento pode fazer com que dopantes previamente posicionados se difundam para fora da posição, borrando os padrões de circuito microscópicos. Os longos ciclos em um forno de mufla consomem uma grande parte desse orçamento.

Riscos de Pureza e Contaminação

Apesar do isolamento da mufla, a câmara do forno em si deve ser mantida com extrema diligência. Quaisquer impurezas dentro da câmara ou no suprimento de gás inerte ainda podem introduzir defeitos críticos nas wafers, tornando o controle do processo um desafio constante.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo térmico correto depende inteiramente dos requisitos técnicos e objetivos econômicos da etapa de fabricação específica.

- Se seu foco principal for recozimento de alto volume e não crítico: O alto rendimento e a confiabilidade de um forno de mufla em lote o tornam um cavalo de batalha econômico e poderoso.

- Se seu foco principal for lógica avançada com orçamentos térmicos apertados: O Processamento Térmico Rápido (RTP) é frequentemente preferido por seu controle preciso e impacto mínimo na difusão de dopantes.

- Se seu foco principal for pesquisa e desenvolvimento de materiais: Um forno de mufla versátil com controle preciso de atmosfera é uma ferramenta indispensável para testar propriedades de materiais sob várias condições controladas.

Em última análise, dominar o processamento térmico é fundamental para traduzir o silício bruto nos dispositivos eletrônicos de alto desempenho que alimentam nosso mundo.

Tabela de Resumo:

| Função | Principal Benefício | Aplicação Típica |

|---|---|---|

| Recozimento (Annealing) | Repara a rede cristalina e ativa dopantes | Processamento de wafers semicondutoras |

| Atmosfera Controlada | Previne oxidação e contaminação | Tratamento de materiais de alta temperatura |

| Aquecimento Uniforme | Garante propriedades elétricas consistentes | Processamento em lote em laboratórios e fabricação |

Pronto para aprimorar seu processamento de semicondutores com soluções térmicas confiáveis? Entre em contato com a KINTEK hoje mesmo para discutir como nossos fornos avançados de alta temperatura, incluindo Fornos de Mufla, Tubo e Vácuo, podem ser personalizados para atender às suas necessidades exclusivas — garantindo controle preciso de temperatura, ambientes livres de contaminação e desempenho superior para seu laboratório ou linha de produção. Entre em contato agora!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água