Em sua essência, os fornos tipo mufla são especializados para processos que exigem temperatura uniforme e ambientes controlados para transformar fundamentalmente os materiais. Eles são críticos em aplicações que variam da metalurgia do pó para sinterização de metais e cerâmicas avançadas a processos de fabricação de semicondutores altamente precisos, como difusão de oxidação e recozimento de metalização.

O verdadeiro valor de um forno tipo mufla reside não apenas em sua capacidade de aquecer, mas em sua capacidade de servir como um ambiente altamente controlável para uma ampla gama de processos em lote, tornando-o um equipamento versátil para a metalurgia fundamental e a fabricação de alta tecnologia.

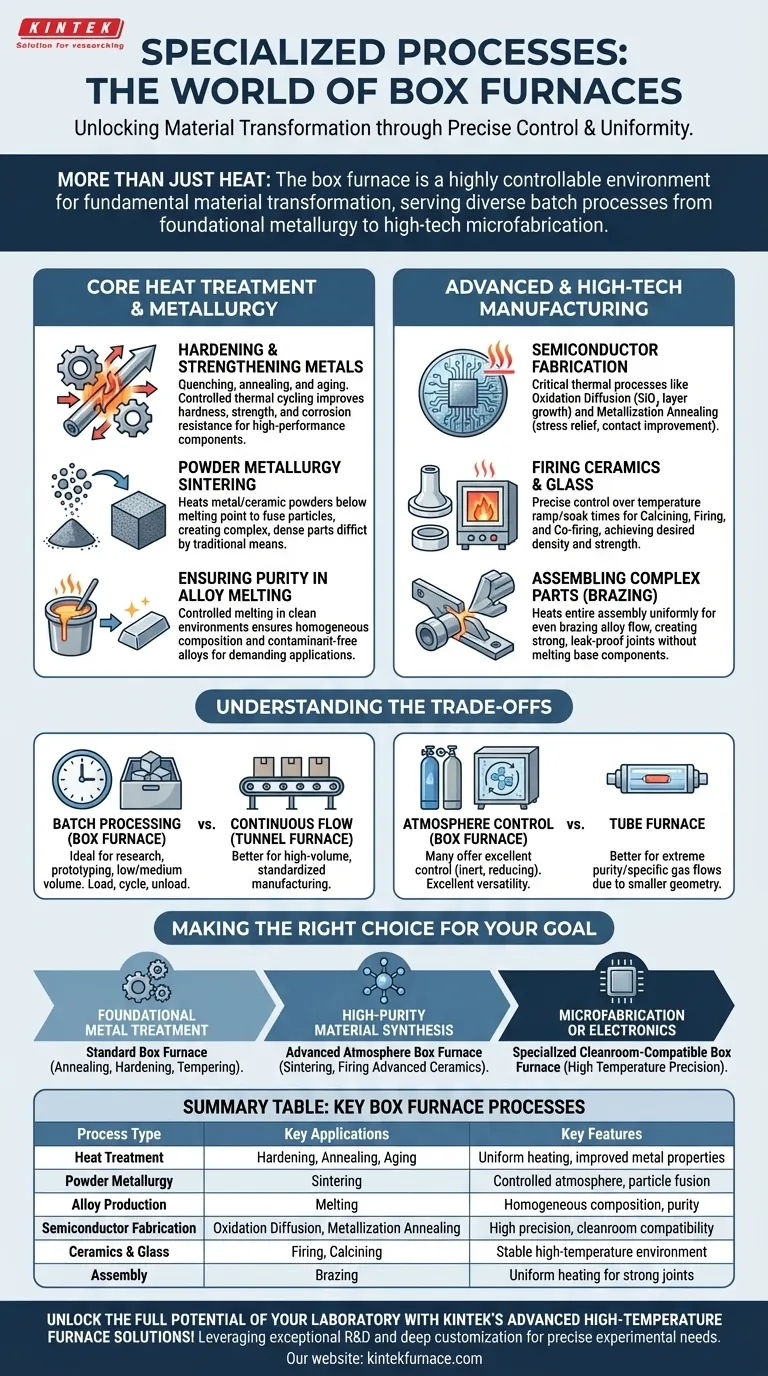

Aplicações Principais de Tratamento Térmico e Metalurgia

As aplicações mais comuns para fornos tipo mufla envolvem a melhoria das propriedades de metais e ligas. Seu design fornece o calor uniforme e estável necessário para resultados previsíveis e repetíveis.

Endurecimento e Fortalecimento de Metais

Processos como têmpera, recozimento e tratamentos de envelhecimento são fundamentais para a metalurgia. Um forno tipo mufla aquece uma peça de metal a uma temperatura específica e a mantém ali, permitindo que sua estrutura cristalina interna mude.

Este ciclo térmico controlado melhora propriedades como dureza, resistência e resistência à corrosão, transformando um metal padrão em um componente de alto desempenho.

Criação de Novos Materiais com Metalurgia do Pó

A sinterização é um processo onde pós finos de metal ou cerâmica são aquecidos abaixo de seu ponto de fusão até que suas partículas se fundam, formando um objeto sólido e denso.

Os fornos tipo mufla fornecem a temperatura precisa e o controle atmosférico necessários para este processo, permitindo a criação de peças e materiais complexos que seriam difíceis ou impossíveis de fazer através da fusão e fundição tradicionais.

Garantindo a Pureza na Fusão de Ligas

Ao criar ligas especializadas, alcançar uma composição uniforme e pura é primordial. Um forno tipo mufla permite a fusão controlada de metais constituintes em um ambiente limpo.

Isso garante que a liga final seja homogênea e livre de contaminantes, o que é crítico para aplicações de alto desempenho na indústria aeroespacial, médica e outras indústrias exigentes.

Processos de Fabricação Avançados e de Alta Tecnologia

Além da metalurgia tradicional, a precisão dos fornos tipo mufla modernos os torna ferramentas essenciais na fabricação de componentes eletrônicos e cerâmicos sofisticados.

Fabricação de Componentes Semicondutores

Na fabricação de semicondutores, os fornos tipo mufla são usados para processos térmicos críticos. A difusão de oxidação envolve o aquecimento de wafers de silício a 800-1200°C para formar uma camada isolante de dióxido de silício (SiO₂) de alta pureza.

Eles também são usados para recozimento de metalização, um processo de baixa temperatura que alivia o estresse em filmes metálicos pulverizados e melhora os contatos elétricos no microchip.

Queima de Cerâmicas e Vidros

A produção de cerâmicas avançadas e vidros especializados depende de processos como calcinação, queima e co-queima. Essas aplicações exigem controle preciso sobre as taxas de rampa de temperatura e os tempos de permanência.

Um forno tipo mufla fornece o ambiente estável e de alta temperatura necessário para atingir a densidade, resistência e propriedades dielétricas desejadas nesses materiais não metálicos.

Montagem de Peças Complexas

A brasagem é um processo que une dois ou mais itens metálicos derretendo e fluindo um metal de adição para a junta. Um forno tipo mufla pode aquecer um conjunto inteiro uniformemente, garantindo que a liga de brasagem flua de maneira homogênea.

Este método é ideal para criar juntas fortes e estanques em montagens complexas sem derreter os componentes base.

Compreendendo as Compensações

Embora incrivelmente versátil, o forno tipo mufla não é a solução universal para todos os processamentos térmicos. Compreender suas compensações inerentes de design é fundamental para usá-lo de forma eficaz.

Processamento em Lote vs. Fluxo Contínuo

A principal característica de um forno tipo mufla é sua adequação para processamento em lote. Você carrega as peças, executa um ciclo térmico e as descarrega. Isso é ideal para pesquisa, prototipagem e produção de baixo a médio volume.

Isso contrasta com fornos de túnel ou transportadores, que são projetados para um fluxo contínuo de peças e são mais adequados para fabricação padronizada de alto volume.

Controle de Atmosfera

Embora muitos fornos tipo mufla ofereçam excelente controle de atmosfera (por exemplo, gás inerte ou ambientes redutores), processos altamente sensíveis podem exigir um sistema mais especializado.

Para processos que exigem extrema pureza ou fluxos de gás específicos, um forno tubular pode ser uma escolha melhor, pois sua geometria menor e contida pode facilitar o gerenciamento preciso da atmosfera.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo térmico correto depende inteiramente do seu objetivo final. A versatilidade de um forno tipo mufla significa que ele pode servir a muitas funções, mas a especialização geralmente produz os melhores resultados.

- Se seu foco principal é o tratamento fundamental de metais: Um forno tipo mufla padrão é o equipamento ideal para recozimento, endurecimento e revenimento de metais e ligas comuns.

- Se seu foco principal é a síntese de materiais de alta pureza: Procure um forno tipo mufla com controles avançados de atmosfera para processos como sinterização de pós ou queima de cerâmicas avançadas.

- Se seu foco principal é a microfabricação ou eletrônica: Você precisará de um forno tipo mufla especializado, compatível com sala limpa, com excepcional precisão de temperatura para processos de semicondutores.

Em última análise, compreender que o forno é uma ferramenta para criar uma transformação material específica é a chave para alavancar todo o seu potencial.

Tabela Resumo:

| Tipo de Processo | Aplicações Principais | Características Principais |

|---|---|---|

| Tratamento Térmico | Endurecimento, Recozimento, Envelhecimento | Aquecimento uniforme, propriedades metálicas aprimoradas |

| Metalurgia do Pó | Sinterização | Atmosfera controlada, fusão de partículas |

| Produção de Liga | Fusão | Composição homogênea, pureza |

| Fabricação de Semicondutores | Difusão de Oxidação, Recozimento de Metalização | Alta precisão, compatibilidade com sala limpa |

| Cerâmica e Vidro | Queima, Calcinação | Ambiente estável de alta temperatura |

| Montagem | Brasagem | Aquecimento uniforme para juntas fortes |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios produtos personalizados como Fornos tipo Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, aumentando a eficiência e os resultados. Entre em contato hoje para discutir como podemos apoiar seus processos especializados e impulsionar a inovação em seu trabalho!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- O que é um Forno de Tubo de Quartzo e qual é a sua função principal? Essencial para Observação de Materiais em Tempo Real

- Qual é a diferença entre um forno de tubo de alumina e um forno de tubo de quartzo? Escolha o Forno de Tubo Certo para o Seu Laboratório

- O que acontece com os efeitos de transferência de calor convectiva e radiativa em altas temperaturas de gás de fornalha? A Radiação Domina para um Aquecimento Superior

- Como deve ser limpo um forno de tubo de quartzo? Etapas Essenciais para Manutenção Segura e Livre de Contaminação

- O que é um forno de tubo de quartzo e qual é o seu principal uso? Essencial para Processamento Controlado em Alta Temperatura