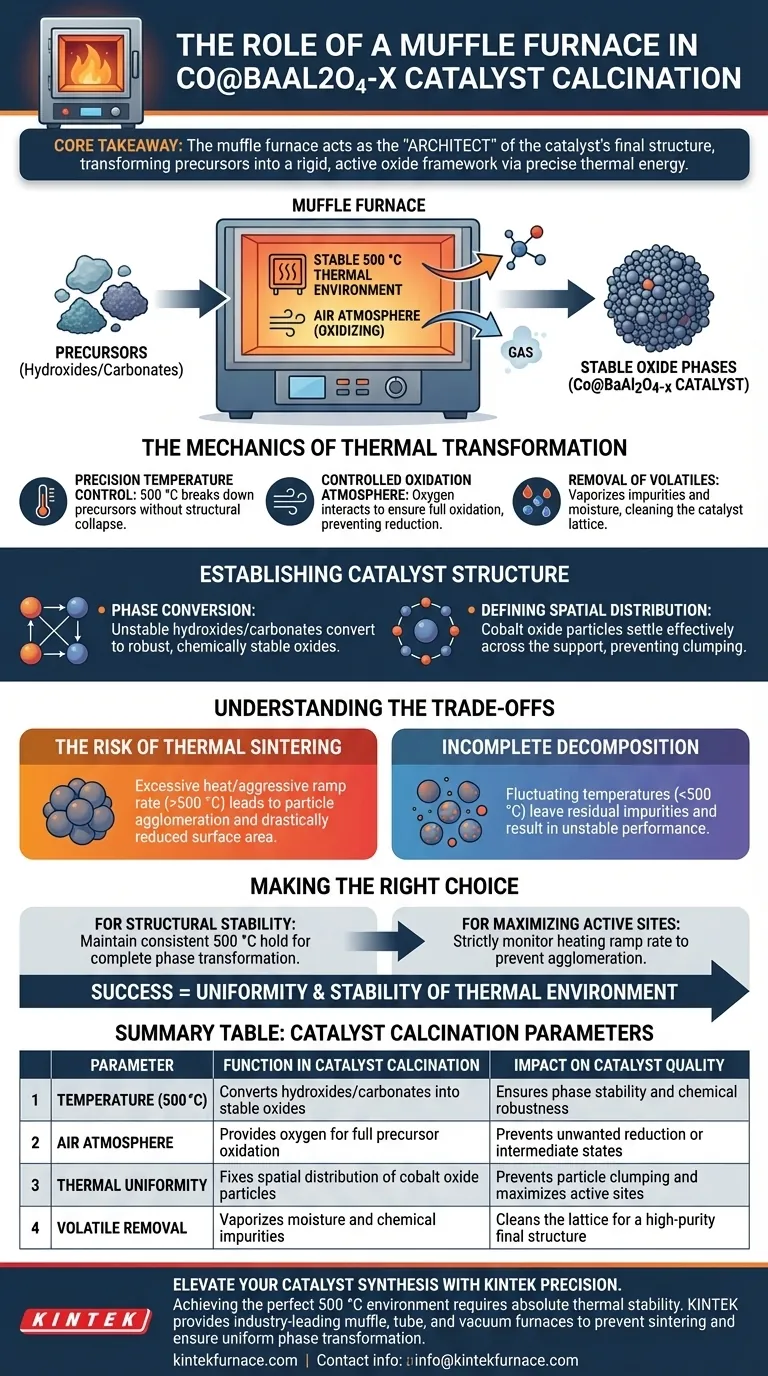

O papel principal de um forno mufla neste processo é fornecer um ambiente térmico estável e controlado a 500 °C sob atmosfera de ar. Este tratamento térmico específico converte os precursores instáveis de hidróxido ou carbonato — resultantes da coprecipitação — em fases de óxido termicamente estáveis. Além da simples secagem, esta etapa impulsiona as reações químicas necessárias para remover impurezas voláteis e fixa a distribuição espacial das partículas de óxido de cobalto no suporte de óxido de bário-alumínio.

Ponto Central: O forno mufla atua como o "arquiteto" da estrutura final do catalisador. Ao aplicar energia térmica precisa em uma atmosfera oxidante, ele transforma os precursores químicos brutos em uma estrutura de óxido rígida e ativa com o arranjo espacial correto necessário para o desempenho catalítico.

A Mecânica da Transformação Térmica

Controle Preciso de Temperatura

O forno mufla mantém uma temperatura rigorosa de 500 °C. Este nível específico de energia térmica é calibrado para ser alto o suficiente para decompor os precursores, mas controlado o suficiente para evitar o colapso da estrutura do material.

Atmosfera de Oxidação Controlada

O processo ocorre especificamente sob uma "atmosfera de ar". O forno mufla permite que o oxigênio interaja com a amostra, garantindo que os precursores se oxidem completamente em vez de reduzirem ou permanecerem em um estado intermediário.

Remoção de Voláteis

Durante a coprecipitação, várias impurezas e umidade ficam presas no sólido. O forno fornece o impulso térmico necessário para vaporizar esses componentes voláteis, limpando efetivamente a rede do catalisador antes que a estrutura final se estabeleça.

Estabelecendo a Estrutura do Catalisador

Conversão de Fase

A matéria-prima entra no forno como hidróxidos ou carbonatos, que são quimicamente instáveis para esta aplicação. O tratamento térmico impulsiona uma reação em fase sólida que converte esses compostos em óxidos robustos (Co@BaAl2O4-x), que são quimicamente estáveis e prontos para operação.

Definindo a Distribuição Espacial

Esta é, sem dúvida, a função mais crítica. À medida que os precursores se decompõem, as espécies de cobalto se depositam no suporte. O calor estável do forno garante que as partículas de óxido de cobalto sejam distribuídas eficazmente pelo suporte de óxido de bário-alumínio, em vez de se aglomerarem aleatoriamente.

Compreendendo os Compromissos

O Risco de Sinterização Térmica

Embora o calor seja necessário para a formação, o calor excessivo ou a falta de controle podem levar à sinterização. Se a temperatura exceder significativamente os 500 °C ideais ou a taxa de aquecimento for muito agressiva, as partículas podem aglomerar-se, reduzindo drasticamente a área superficial e a atividade catalítica.

Decomposição Incompleta

Inversamente, se a temperatura flutuar abaixo do alvo ou a duração for insuficiente, os precursores de hidróxido ou carbonato podem não se decompor completamente. Isso deixa impurezas residuais na rede, resultando em um catalisador instável com desempenho imprevisível.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a síntese de catalisadores Co@BaAl2O4-x, considere os seguintes parâmetros:

- Se o seu foco principal é Estabilidade Estrutural: Garanta que o forno mantenha uma estabilidade consistente a 500 °C para garantir a completa transformação de fase dos hidróxidos em óxidos robustos.

- Se o seu foco principal é Maximizar Sítios Ativos: Monitore rigorosamente a taxa de aquecimento para evitar aglomeração rápida, garantindo que as partículas de óxido de cobalto permaneçam bem dispersas no suporte.

O sucesso depende não apenas de atingir 500 °C, mas da uniformidade e estabilidade do ambiente térmico fornecido pelo forno.

Tabela Resumo:

| Parâmetro | Função na Calcinação do Catalisador | Impacto na Qualidade do Catalisador |

|---|---|---|

| Temperatura (500 °C) | Converte hidróxidos/carbonatos em óxidos estáveis | Garante estabilidade de fase e robustez química |

| Atmosfera de Ar | Fornece oxigênio para oxidação completa do precursor | Previne redução indesejada ou estados intermediários |

| Uniformidade Térmica | Fixa a distribuição espacial das partículas de óxido de cobalto | Previne aglomeração de partículas e maximiza sítios ativos |

| Remoção de Voláteis | Vaporiza umidade e impurezas químicas | Limpa a rede para uma estrutura final de alta pureza |

Eleve a Sua Síntese de Catalisadores com a Precisão KINTEK

Alcançar o ambiente perfeito de 500 °C para catalisadores Co@BaAl2O4-x requer mais do que apenas calor — requer estabilidade térmica absoluta. A KINTEK fornece fornos mufla, fornos tubo e sistemas a vácuo líderes da indústria, projetados para prevenir a sinterização e garantir a transformação de fase uniforme.

Apoiados por P&D e fabricação especializados, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de síntese química. Não comprometa sua atividade catalítica — entre em contato com nossos especialistas hoje mesmo para encontrar a solução térmica ideal para o seu laboratório.

Guia Visual

Referências

- Pei Xiong, Molly Meng‐Jung Li. Efficient Low‐temperature Ammonia Cracking Enabled by Strained Heterostructure Interfaces on Ru‐free Catalyst. DOI: 10.1002/adma.202502034

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como um forno de resistência tipo caixa de alta temperatura contribui para a homogeneização do aço TWIP? Domine a Uniformidade Química

- Como um forno de convecção forçada facilita a cura de resina epóxi retardante de chamas? Garanta reticulação uniforme

- Como a calcinação secundária em um forno de alta temperatura regenera a argila CLDH? Desbloqueie o Efeito Memória

- Como um forno mufla contribui para o tratamento térmico do CRP? Desbloqueie Alta Reatividade em Pó Reciclado

- Quais medidas de segurança devem ser observadas ao redor do forno mufla? Protocolos Essenciais para Operação Segura

- Por que as cascas cerâmicas devem passar por sinterização a alta temperatura? Garante Integridade para Ligas de Alto Ponto de Fusão

- Qual é o papel de um forno mufla de alta temperatura no tratamento de solução de MAR-M247? Uniformidade Térmica de Precisão

- Por que o processo de calcinação em forno mufla é essencial para a preparação de catalisadores? Desbloqueie a Máxima Atividade Química