O tratamento térmico final em um forno mufla é a etapa definitiva que ativa um catalisador. Ele transforma precursores químicos brutos em óxidos metálicos estáveis e ativos através da decomposição térmica controlada em atmosfera de ar. Este processo ancora os metais ativos ao seu suporte, garantindo que o catalisador seja quimicamente ativo e mecanicamente robusto o suficiente para suportar as condições de reação.

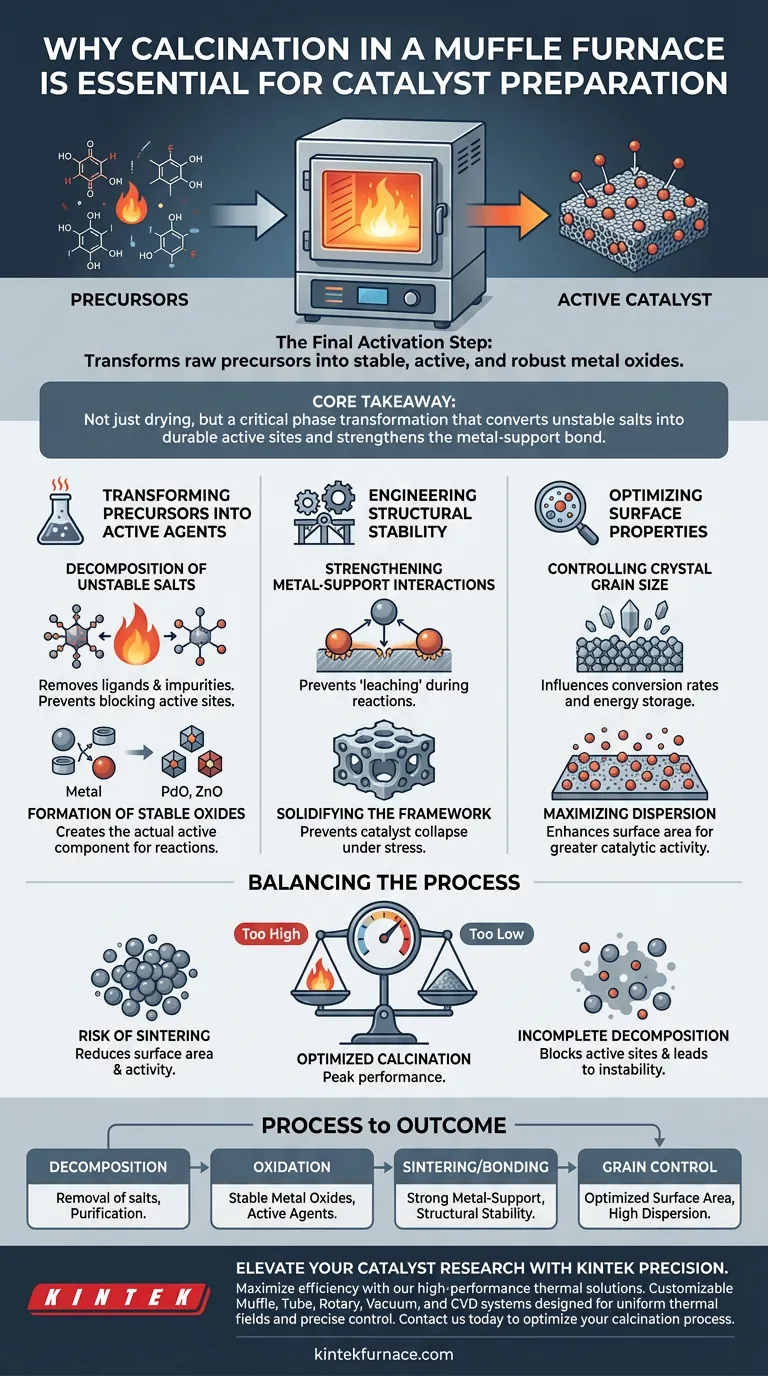

Ponto Principal A calcinação não é meramente um processo de secagem; é uma etapa crítica de transformação de fase. Ela converte sais metálicos instáveis em sítios ativos duráveis, fortalece a ligação estrutural entre o metal e o transportador, e otimiza as propriedades da superfície para maximizar a eficiência catalítica.

Transformando Precursores em Agentes Ativos

A função principal do forno mufla durante esta fase é facilitar uma mudança química, não apenas física.

Decomposição de Sais Instáveis

Precursores de catalisadores brutos frequentemente contêm ligantes ou sais, como nitratos ou acetilacetonatos. O forno mufla fornece um ambiente de oxidação controlado (tipicamente em torno de 300°C a 500°C) para decompor completamente esses materiais.

Remoção de Impurezas

À medida que os precursores se decompõem, impurezas aniónicas residuais são expelidas do material. Essa purificação impede que esses resíduos bloqueiem os sítios ativos ou interfiram na reação química final.

Formação de Óxidos Estáveis

O tratamento térmico converte os componentes metálicos em seus estados de óxido estáveis (por exemplo, Óxido de Paládio, Óxido de Zinco ou Óxido de Níquel). Essa transformação de fase é essencial, pois a forma de óxido geralmente serve como o componente ativo real em reações como a transesterificação.

Engenharia de Estabilidade Estrutural

Além da composição química, o forno mufla garante a durabilidade física do catalisador.

Fortalecimento das Interações Metal-Suporte

O campo térmico uniforme dentro do forno promove uma forte interação entre o metal ativo e o material de suporte. Essa ligação é crucial para prevenir o "lixiviamento", onde os metais ativos se desprendem do transportador durante reações em fase líquida.

Solidificação da Estrutura

Para suportes derivados de métodos hidrotermais, como a Boehmita, a calcinação promove a transformação em fases estáveis como a Alumina. Isso cria uma estrutura robusta com alta estabilidade estrutural, impedindo que o catalisador colapse sob estresse.

Criação de Heterojunções

Em materiais compósitos complexos, a sinterização em alta temperatura induz a ligação termoquímica entre diferentes componentes. Isso pode formar estruturas de heterojunção estáveis, que são vitais para aplicações avançadas como a fotocatálise.

Otimização das Propriedades da Superfície

O desempenho de um catalisador é definido por sua arquitetura de superfície, que é finalizada durante a calcinação.

Controle do Tamanho do Grão Cristalino

O controle preciso da temperatura permite o crescimento regulado dos grãos cristalinos. Gerenciar esse crescimento é vital, pois o tamanho dos cristais influencia diretamente as taxas de conversão e as capacidades de armazenamento de energia.

Maximização da Dispersão

A calcinação adequada garante que os componentes metálicos, como o cobre, sejam altamente dispersos sobre o suporte, em vez de aglomerados. Alta dispersão aumenta a área superficial disponível para reações, aumentando diretamente a atividade catalítica.

Compreendendo os Compromissos

Embora a calcinação seja essencial, os parâmetros devem ser cuidadosamente equilibrados para evitar a degradação do catalisador.

O Risco de Sinterização

Se a temperatura for muito alta ou a duração muito longa, as partículas de metal ativo podem se agregar (sinterizar). Isso reduz drasticamente a área superficial específica e diminui a atividade geral do catalisador.

Decomposição Incompleta

Inversamente, se a temperatura for muito baixa, os precursores podem não se decompor completamente. Isso deixa impurezas que bloqueiam os sítios ativos e levam a um desempenho catalítico instável.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros específicos que você escolher para o seu processo de forno mufla devem estar alinhados com os requisitos específicos da sua reação catalítica.

- Se o seu foco principal é Estabilidade a Longo Prazo: Priorize temperaturas mais altas ou durações mais longas para maximizar a interação metal-suporte e a resistência ao lixiviamento.

- Se o seu foco principal é Alta Reatividade: Concentre-se em controle de temperatura preciso e moderado para maximizar a dispersão dos sítios ativos e minimizar o crescimento dos grãos cristalinos.

Em última análise, o forno mufla transforma uma mistura frágil de produtos químicos em uma ferramenta robusta e de alto desempenho, capaz de impulsionar reações industriais.

Tabela Resumo:

| Fase do Processo | Função Primária | Resultado Chave |

|---|---|---|

| Decomposição | Remoção de ligantes/sais (por exemplo, nitratos) | Purificação de sítios ativos |

| Oxidação | Conversão em óxidos metálicos estáveis | Formação de agentes químicos ativos |

| Sinterização/Ligação | Fortalecimento da interação metal-suporte | Prevenção de lixiviamento e colapso estrutural |

| Controle de Grão | Crescimento térmico regulado | Área superficial otimizada e alta dispersão |

Eleve sua Pesquisa de Catalisadores com a Precisão KINTEK

Maximize sua eficiência catalítica com soluções térmicas de alto desempenho. A KINTEK fornece sistemas líderes de mercado e personalizáveis de Mufla, Tubo, Rotativo, Vácuo e CVD projetados para as demandas rigorosas da ciência de materiais e P&D. Nossa fabricação especializada garante campos térmicos uniformes e controle preciso de temperatura — essenciais para prevenir a sinterização e garantir alta dispersão metálica.

Pronto para otimizar seu processo de calcinação? Entre em contato conosco hoje para discutir suas necessidades laboratoriais exclusivas e descobrir como nossos fornos de alta temperatura avançados podem impulsionar sua inovação industrial.

Guia Visual

Referências

- Laraib Aamir Khan, Waqar Ul Habib Khan. Investigation of Novel Transition Metal Loaded Hydrochar Catalyst Synthesized from Waste Biomass (Rice Husk) and Its Application in Biodiesel Production Using Waste Cooking Oil (WCO). DOI: 10.3390/su16177275

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as principais aplicações de um forno mufla de laboratório? Alcance processamento de alta temperatura preciso e livre de contaminantes

- O que é um forno tipo mufla? Uma Ferramenta Versátil para Tratamento Térmico Preciso

- Qual função um forno mufla desempenha na síntese de vidro derivado de cinzas de casca de arroz? Precisão em Alta Temperatura

- Qual faixa de temperatura os fornos mufla podem tipicamente atingir? Encontre o Forno Certo para as Necessidades do Seu Laboratório

- Qual papel um forno mufla desempenha no aprisionamento de átomos Pd1/CeO2? Otimizar a Síntese de Catalisadores de Átomo Único

- Por que usar um forno de sinterização de alta temperatura a 750°C para nanopartículas de prata? Alcançar pureza e estabilidade.

- Por que um forno de resistência tipo caixa de alta temperatura com proteção de gás argônio é necessário para a homogeneização do CoCrFeMnNi?

- Como um forno de caixa de alta temperatura de laboratório facilita o tratamento de solução de ligas de Al-Cu-Mn?