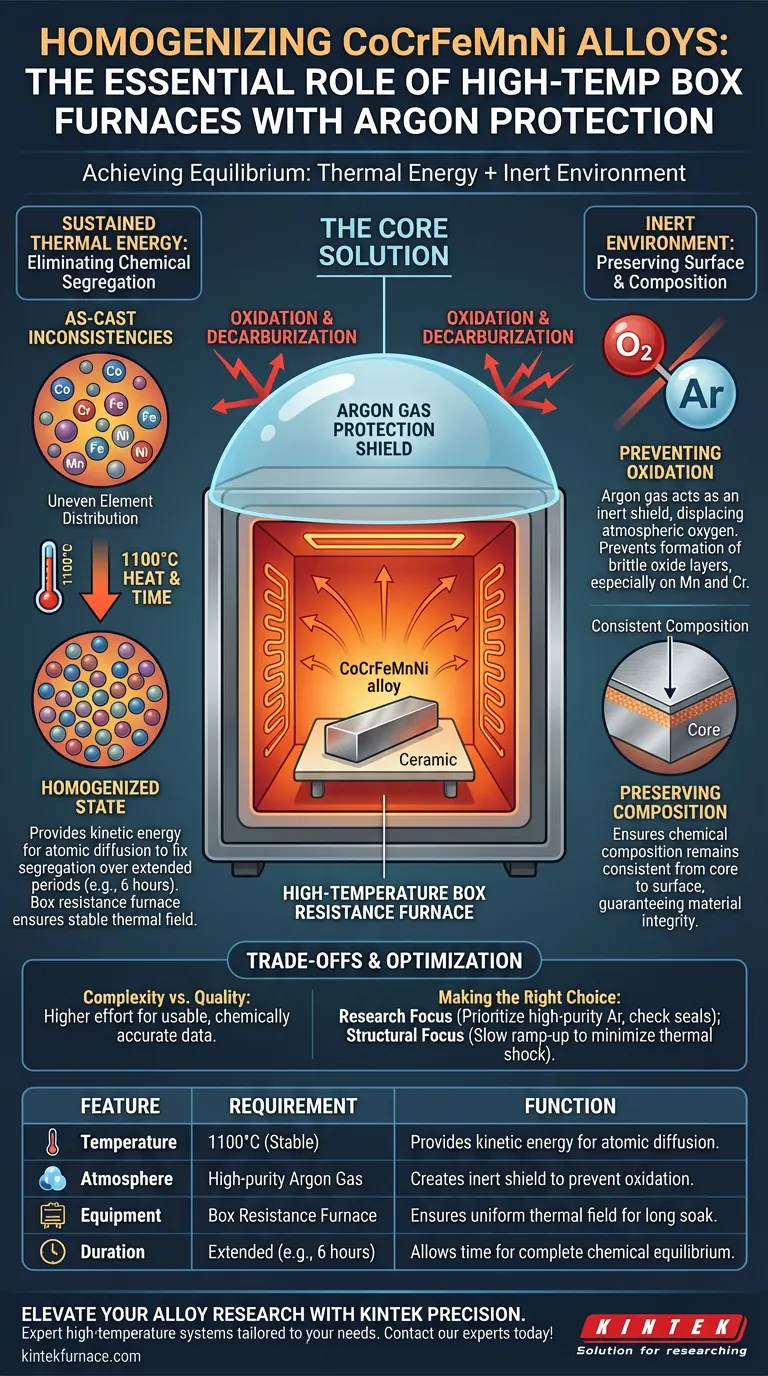

Um forno de resistência tipo caixa de alta temperatura com proteção de gás argônio é essencial para homogeneizar ligas de CoCrFeMnNi porque fornece simultaneamente a energia térmica sustentada necessária para eliminar a segregação química e o ambiente inerte necessário para preservar a integridade da superfície. Especificamente, o forno mantém um campo de temperatura estável de 1100°C para impulsionar a difusão atômica, enquanto a atmosfera de argônio previne oxidação e descarbonetação severas que, de outra forma, comprometeriam a composição da liga durante o tratamento térmico prolongado.

O principal desafio da homogeneização é que as altas temperaturas necessárias para misturar os átomos também tornam o metal altamente reativo ao ar. A configuração do forno resolve isso, fornecendo o calor necessário enquanto isola rigorosamente o material do oxigênio para prevenir a degradação da superfície.

O Objetivo Principal: Eliminar a Segregação Química

Superando Inconsistências de Fundição

Quando as ligas de CoCrFeMnNi são fundidas, elas desenvolvem naturalmente segregação química, onde os elementos são distribuídos de forma desigual por toda a estrutura. Para corrigir isso, o material deve passar por um processo de homogeneização que força os átomos a migrar e se misturar uniformemente. Isso cria um estado uniforme de "equilíbrio" que é crítico para o desempenho mecânico do material.

O Papel da Estabilidade Térmica

Alcançar essa uniformidade requer um ambiente preciso e de alta energia, tipicamente em torno de 1100°C. Um forno de resistência tipo caixa é selecionado porque fornece um campo térmico altamente estável que pode ser mantido por períodos prolongados (por exemplo, seis horas). Essa entrada de calor sustentada fornece a energia cinética necessária para a difusão em estado sólido, apagando efetivamente os gradientes químicos formados durante a fundição.

A Necessidade Crítica da Proteção com Argônio

Prevenindo a Oxidação da Superfície

A 1100°C, os elementos metálicos da liga — particularmente Manganês e Cromo — tornam-se extremamente reativos ao oxigênio. Sem proteção, a superfície da liga sofreria oxidação severa, levando à formação de camadas de óxido quebradiças. O gás argônio atua como um escudo inerte, deslocando o oxigênio atmosférico e impedindo que essas reações químicas destrutivas ocorram.

Preservando a Precisão Composicional

Além da simples oxidação, a exposição ao ar nessas temperaturas pode levar à descarbonetação ou à perda seletiva de elementos voláteis da superfície. Isso altera a química local da amostra, criando uma "casca" que se comporta de maneira diferente do núcleo. A proteção com argônio garante que a composição química permaneça consistente do núcleo à superfície, garantindo a integridade do material.

Compreendendo os Compromissos

Complexidade do Equipamento vs. Qualidade da Amostra

Embora a adição de uma atmosfera de argônio aumente a complexidade e o custo operacional do tratamento térmico, ela é inegociável para ligas de alto desempenho. Omitir a proteção com gás para economizar custos resultará em amostras desperdiçadas devido a escamas pesadas e degradação da superfície. O compromisso é um esforço inicial maior pela garantia de dados utilizáveis e quimicamente precisos.

Limitações do Processamento em Lote

Fornos de resistência tipo caixa são tipicamente projetados para processamento em lote, em vez de fluxo contínuo. Isso permite excelente controle sobre perfis de temperatura específicos e pureza da atmosfera para pesquisa ou peças de alto valor. No entanto, esse design pode ser um gargalo para fabricação de alto volume em comparação com fornos de esteira contínua.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de homogeneização, alinhe as configurações do seu equipamento com seus objetivos específicos:

- Se seu foco principal é a precisão da pesquisa: Priorize o fluxo de argônio de alta pureza e confirme a integridade da vedação do forno para evitar até mesmo micro-oxidação que possa distorcer a análise de superfície.

- Se seu foco principal é a integridade estrutural: Certifique-se de que o forno esteja programado para uma rampa de aquecimento lenta e controlada até 1100°C para minimizar o choque térmico antes do início do período de imersão.

A precisão no ambiente térmico é o único caminho para uma liga verdadeiramente homogeneizada e de alto desempenho.

Tabela Resumo:

| Recurso | Requisito para CoCrFeMnNi | Função na Homogeneização |

|---|---|---|

| Temperatura | 1100°C (Estável) | Fornece energia cinética para difusão atômica para corrigir a segregação. |

| Atmosfera | Gás Argônio de Alta Pureza | Cria um escudo inerte para prevenir oxidação da superfície e formação de escamas. |

| Equipamento | Forno de Resistência Tipo Caixa | Garante um campo térmico uniforme durante longos períodos de imersão. |

| Duração | Prolongada (por exemplo, 6 horas) | Permite tempo suficiente para o equilíbrio químico completo. |

Eleve Sua Pesquisa de Ligas com a Precisão KINTEK

Não deixe a oxidação comprometer seus materiais de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Forno de Caixa, Tubo, Rotativo, a Vácuo e CVD de alta temperatura projetados para atender às rigorosas demandas de homogeneização de materiais. Se você precisa de controle preciso da atmosfera ou perfis térmicos personalizáveis para ligas de CoCrFeMnNi, nossas soluções de laboratório são adaptadas às suas necessidades exclusivas de pesquisa.

Pronto para alcançar integridade superior do material? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de forno perfeita para o seu laboratório.

Guia Visual

Referências

- Tae Hyeong Kim, Jae Wung Bae. Suppressed Plastic Anisotropy via Sigma-Phase Precipitation in CoCrFeMnNi High-Entropy Alloys. DOI: 10.3390/ma17061265

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Qual o papel das fornalhas elétricas tipo caixa na fusão de metais? Ideal para necessidades de laboratório e prototipagem em pequena escala

- Quais são os principais usos dos fornos mufla? Essenciais para processamento de alta temperatura livre de contaminação

- O que é importante sobre o tamanho da câmara em fornos mufla? Garanta um Aquecimento Preciso com a Zona Correta

- Como o painel frontal do forno de caixa pode ser configurado? Otimize o Controle de Temperatura para o Seu Laboratório

- Por que os fornos mufla são usados para determinar o teor de umidade, cinzas e voláteis em materiais farmacêuticos? Essencial para um Controle de Qualidade Preciso

- Que materiais são utilizados na construção de fornos mufla para garantir a durabilidade? Descubra os Componentes Chave para um Desempenho Duradouro

- Como são alcançadas altas temperaturas em um forno mufla? Descubra a Ciência por Trás do Aquecimento de Precisão

- Qual é a função principal de um forno industrial tipo caixa? Tratamento Térmico de Aço para Molas 60Si2CrV