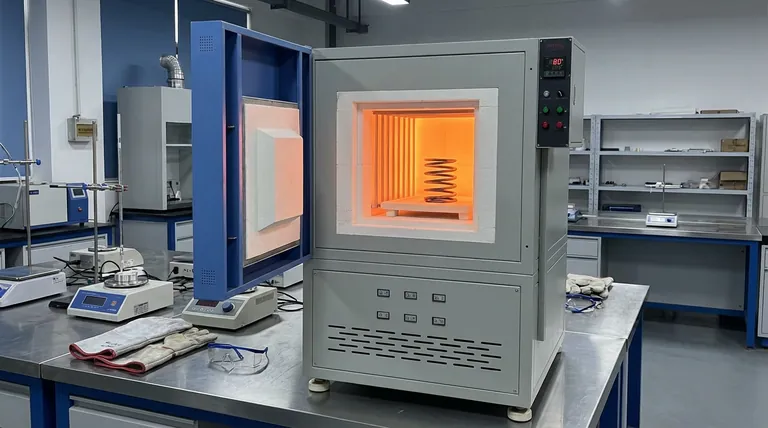

A função principal de um forno industrial tipo caixa durante o tratamento térmico do aço para molas 60Si2CrV é aquecer o material até uma temperatura de austenitização precisa de 880°C. Ele cria um ambiente térmico controlado usando uma atmosfera de oxidação (ar) para facilitar uma transformação estrutural interna completa, preparando a liga para o endurecimento subsequente.

O forno serve como um instrumento de precisão, garantindo que o aço atinja uma estrutura austenítica uniforme antes do resfriamento. Sem este controle térmico exato, o material não pode desenvolver a resistência martensítica necessária para molas de alto desempenho.

Parâmetros Críticos da Etapa de Aquecimento

Para garantir que o aço 60Si2CrV atinja seu potencial, o forno deve gerenciar três variáveis distintas: temperatura, atmosfera e tempo.

Atingindo a Temperatura de Austenitização

O forno deve aquecer confiavelmente a amostra até 880°C.

Nesta temperatura específica, a rede cristalina interna do aço muda. Essa mudança de fase é necessária para dissolver os carbonetos e formar a austenita, que atua como a base para a dureza final do aço.

Gerenciando a Atmosfera de Oxidação

De acordo com o processo estabelecido para esta liga, o forno opera com uma atmosfera de oxidação (ar).

Embora muitos tratamentos utilizem gases inertes, este método específico utiliza um ambiente de ar estável. Essa abordagem simplifica os requisitos atmosféricos, mantendo a consistência térmica necessária para a transformação de fase.

Calculando o Tempo de Permanência

O forno não é apenas um aquecedor; é um temporizador para penetração térmica.

Para garantir que o calor atinja o núcleo do aço, um tempo de permanência específico é imposto. Isso é tipicamente calculado em um minuto para cada 1 mm da zona de endurecimento. Esta regra evita a formação de um gradiente térmico onde a superfície está quente, mas o núcleo permanece frio.

O Objetivo: Uniformidade Estrutural

O objetivo final do forno tipo caixa nesta etapa é a preparação para o endurecimento martensítico.

Garantindo a Transformação Completa

Se o aço não for aquecido uniformemente, a estrutura interna será uma mistura de diferentes fases.

A capacidade do forno de manter a temperatura garante que a transformação em austenita seja completa e exaustiva. Quaisquer seções não transformadas remanescentes se tornariam pontos fracos na mola acabada.

Estabilizando o Ambiente

O aço para molas requer alta consistência para resistir à fadiga.

O design "caixa" do forno isola a peça de trabalho de flutuações externas. Essa estabilidade é crítica para garantir que cada parte do lote receba tratamento térmico idêntico.

Entendendo os Compromissos

Embora o forno industrial tipo caixa seja eficaz, entender as limitações dos parâmetros específicos usados é vital para o controle de qualidade.

As Implicações de uma Atmosfera de Ar

O processo utiliza uma atmosfera de oxidação, o que simplifica a operação, mas introduz reações químicas na superfície.

A 880°C, o oxigênio reage com o ferro para formar camadas de escama ou óxido. Embora a estrutura interna se transforme corretamente, a superfície pode exigir limpeza pós-tratamento para remover essa oxidação, ao contrário de processos que usam atmosferas inertes protetoras.

Precisão vs. Vazão

Aderir à regra rigorosa de 1 minuto por 1 mm atua como um gargalo para a velocidade de produção.

Cortar esse tempo para aumentar a vazão é um erro comum. Fazer isso arrisca a austenitização incompleta, que leva a pontos moles na mola e falha mecânica eventual sob carga.

Fazendo a Escolha Certa para Seu Objetivo

Ao configurar seu processo de tratamento térmico para 60Si2CrV, suas decisões devem ser guiadas pelos requisitos mecânicos específicos da mola final.

- Se seu foco principal é Integridade Estrutural: Aderir estritamente ao tempo de permanência de 1 min/1mm, garantindo que a temperatura do núcleo corresponda à temperatura da superfície antes do resfriamento.

- Se seu foco principal é Consistência de Dureza: Verificar se o forno mantém o setpoint de 880°C sem flutuações significativas, pois desvios podem alterar a estrutura granular.

O sucesso no tratamento de aço para molas não se trata apenas de aquecê-lo; trata-se de controle preciso sobre por quanto tempo e quão uniformemente esse calor é aplicado.

Tabela Resumo:

| Parâmetro | Especificação | Propósito |

|---|---|---|

| Temperatura Alvo | 880°C | Austenitização completa e dissolução de carbonetos |

| Atmosfera | Oxidação (Ar) | Ambiente térmico estável para mudança de fase |

| Tempo de Permanência | 1 min / 1mm | Garante uniformidade térmica do núcleo à superfície |

| Objetivo Principal | Uniformidade Estrutural | Preparação para endurecimento martensítico e resistência à fadiga |

Eleve a Precisão do Seu Tratamento Térmico com a KINTEK

Alcançar a estrutura martensítica perfeita em ligas de alto desempenho como o 60Si2CrV requer mais do que apenas calor — requer controle absoluto. A KINTEK fornece soluções térmicas líderes na indústria, apoiadas por P&D especializado e fabricação de precisão.

Se você precisa de sistemas Muffle, Tubo, Rotativo, a Vácuo ou CVD, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos seus requisitos metalúrgicos exclusivos. Não comprometa a integridade estrutural ou a consistência da dureza.

Entre em contato hoje mesmo para otimizar o processamento térmico do seu laboratório e descubra como nossa tecnologia avançada de fornos pode aprimorar a qualidade da sua produção.

Guia Visual

Referências

- Analysis of heat treatment parameters of 60Si2CrV steel to enhance the mechanical properties of elastic structural elements. DOI: 10.21595/vp.2025.24991

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como um forno mufla facilita o processo de fusão em zona de etapa única? Precisão para Ligas de Telureto de Bismuto

- Quais são os benefícios operacionais dos fornos de cadinho? Simplicidade, Controle e Flexibilidade para Fusão em Pequena Escala

- Quais são algumas especificações técnicas de fornos mufla avançados? Desbloqueie Precisão e Eficiência no Seu Laboratório

- Como um forno mufla é utilizado no tratamento de secagem de precursores de catalisador BSCF? Garanta a Mudança de Fase de Precisão

- Qual o papel de um forno de caixa de alta precisão e alta temperatura na espumação controlada de alumínio? Principais Insights

- Qual o papel de um forno mufla na conversão de S-1@TiO2? Obtenha Calcinação de Precisão de Nanopartículas Esféricas

- Como um gradiente térmico ajustável beneficia amostras sensíveis em fornos mufla? Evitar Choque Térmico e Garantir Precisão

- Como é evitada a fuga de gás quente em um forno mufla? Descubra Sistemas de Vedação Avançados para Desempenho Confiável