Em sua essência, os benefícios operacionais dos fornos de cadinho centram-se em sua simplicidade, baixas necessidades de manutenção e controle preciso. Esses fornos são excepcionalmente fáceis de operar, exigem treinamento especializado mínimo, e sua manutenção direta reduz o tempo de inatividade, tornando-os uma escolha confiável para muitas aplicações.

Embora muitas vezes escolhidos por sua facilidade de uso, o verdadeiro valor de um forno de cadinho reside em sua flexibilidade e precisão para operações de pequena a média escala. O segredo é entender que esses benefícios são equilibrados por desvantagens significativas em eficiência energética e volume de produção.

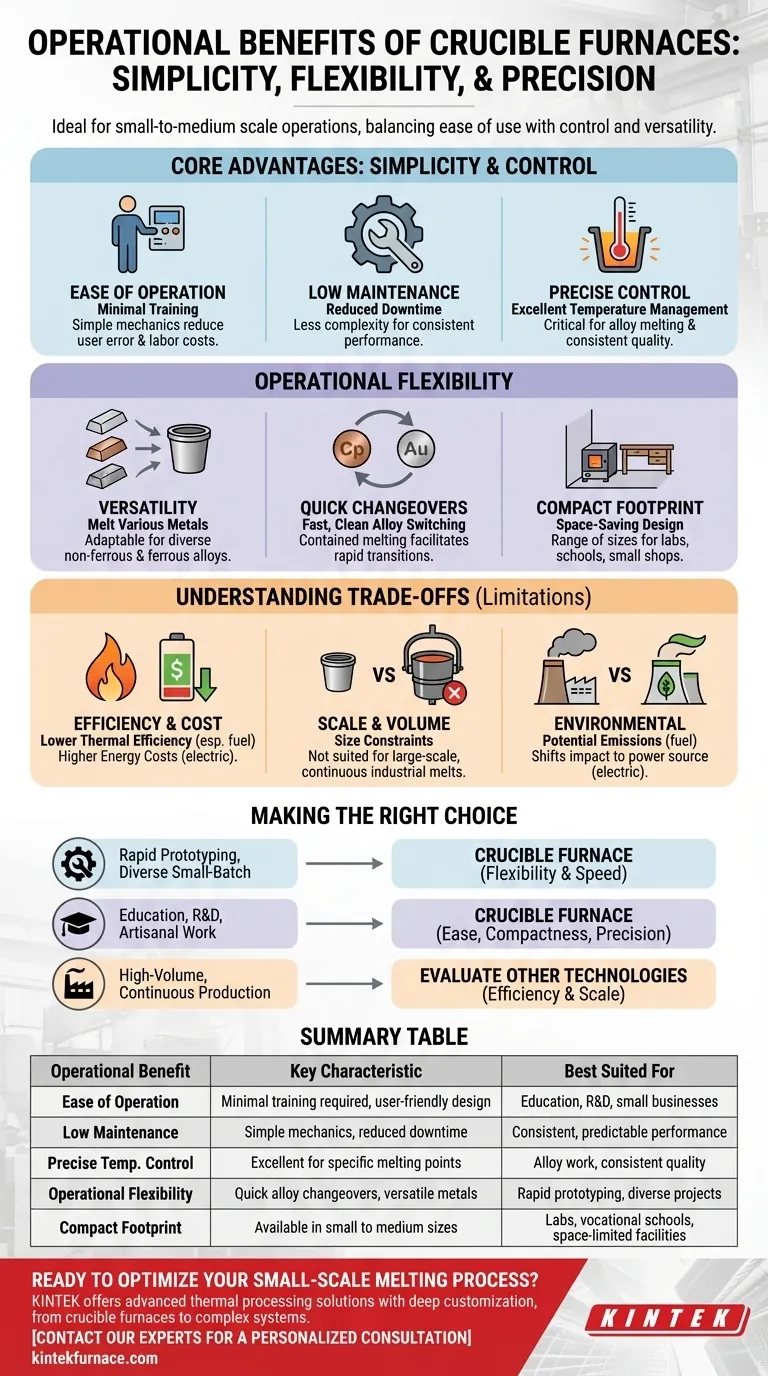

As Vantagens Centrais: Simplicidade e Controle

O apelo principal dos fornos de cadinho vem de seu design amigável ao usuário e do alto grau de controle que oferecem sobre o processo de fusão.

Facilidade de Operação

Os fornos de cadinho são projetados para serem diretos. Sua mecânica simples significa que os operadores exigem treinamento mínimo para gerenciar processos de fusão de forma eficaz, reduzindo custos de mão de obra e o potencial de erro do usuário.

Baixos Requisitos de Manutenção

O design desses fornos minimiza a complexidade, o que se traduz diretamente em manutenção reduzida. Isso significa menos tempo de inatividade operacional e um desempenho mais consistente e previsível ao longo da vida útil do forno.

Gerenciamento Preciso de Temperatura

Os fornos de cadinho fornecem excelente controle de temperatura. Essa precisão é fundamental para trabalhar com ligas que possuem pontos de fusão específicos e para alcançar as propriedades de material desejadas, garantindo qualidade consistente de lote para lote.

Desbloqueando a Flexibilidade Operacional

Além da operação básica, os fornos de cadinho oferecem um nível de flexibilidade essencial para certos tipos de trabalho, desde laboratórios até fundições de pequena escala.

Versatilidade em Materiais

Um único forno de cadinho pode ser usado para fundir uma ampla variedade de metais não ferrosos e ferrosos. Essa adaptabilidade o torna um ativo valioso para oficinas que lidam com diversos projetos e materiais.

Trocas Rápidas de Liga

Como o metal é contido inteiramente dentro do cadinho, a troca de uma liga para outra é rápida e limpa. Essa capacidade de troca rápida é ideal para operações que não dedicam um forno a um único metal.

Pegada Compacta

Os fornos de cadinho estão disponíveis em uma variedade de tamanhos, desde pequenas unidades de bancada até modelos industriais maiores. Seu tamanho geralmente compacto os torna perfeitos para instalações com espaço limitado, como laboratórios de pesquisa, escolas profissionalizantes e pequenas empresas.

Entendendo as Desvantagens

Para tomar uma decisão informada, você deve ponderar os benefícios em relação às limitações inerentes da tecnologia. Esses fornos não são uma solução universal.

Eficiência Energética e Custo

Os fornos de cadinho são conhecidos por terem baixa eficiência térmica, com alguns modelos a combustível operando em apenas 12%. Embora os modelos elétricos eliminem emissões diretas, eles podem levar a custos de energia significativamente mais altos, o que deve ser considerado em qualquer orçamento operacional.

Limitações de Escala e Volume

A própria natureza de um sistema baseado em cadinho impõe restrições de tamanho. Esses fornos não são adequados para aplicações industriais de grande escala e alto volume onde são necessários vazamentos contínuos e fusões maciças. Eles se destacam no processamento de lotes pequenos a médios.

Considerações Ambientais

Fornos de cadinho tradicionais a combustível podem produzir altas emissões. Embora as versões elétricas modernas resolvam esse problema, elas transferem o custo e o impacto ambiental para a fonte de geração de eletricidade.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um forno de cadinho depende inteiramente do alinhamento de seus pontos fortes com seus objetivos operacionais.

- Se seu foco principal for prototipagem rápida ou ligas diversas em pequenos lotes: A flexibilidade e a capacidade de troca rápida de um forno de cadinho são seus maiores ativos.

- Se seu foco principal for educação, P&D ou metalurgia artesanal: A facilidade de uso, o tamanho compacto e o controle preciso de temperatura o tornam uma escolha ideal.

- Se seu foco principal for produção industrial contínua de alto volume: Você deve avaliar outras tecnologias de forno, pois a eficiência e a escala de um cadinho se tornarão fatores limitantes.

Entender essas distintas trocas operacionais permite que você selecione a ferramenta certa para seus objetivos específicos de metalurgia.

Tabela de Resumo:

| Benefício Operacional | Característica Principal | Mais Adequado Para |

|---|---|---|

| Facilidade de Operação | Treinamento mínimo necessário, design amigável ao usuário | Educação, P&D, pequenas empresas |

| Baixa Manutenção | Mecânica simples, tempo de inatividade reduzido | Desempenho consistente e previsível |

| Controle Preciso de Temperatura | Excelente para pontos de fusão específicos | Trabalho com ligas, qualidade consistente |

| Flexibilidade Operacional | Trocas rápidas de liga, versátil para vários metais | Prototipagem rápida, projetos diversos |

| Pegada Compacta | Disponível em tamanhos pequenos a médios | Laboratórios, escolas profissionalizantes, instalações com espaço limitado |

Pronto para Otimizar Seu Processo de Fusão em Pequena Escala?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios e oficinas soluções avançadas de processamento térmico. Nossa linha de produtos, incluindo Fornos de Mufa, Fornos de Tubo e Fornos a Vácuo e Atmosfera, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos — quer você precise da simplicidade de um forno de cadinho ou de um sistema mais avançado.

Deixe-nos ajudá-lo a alcançar resultados superiores com o equipamento certo para suas necessidades específicas.

Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas