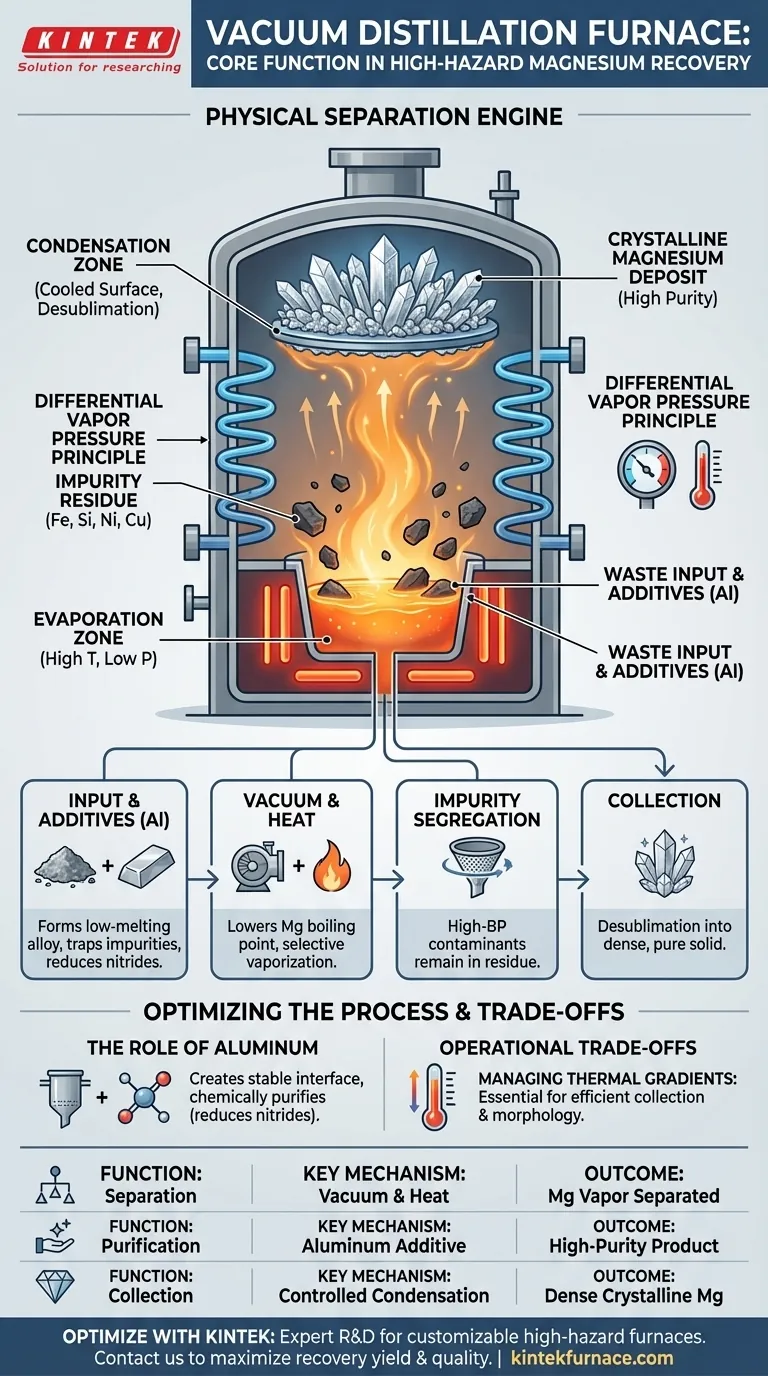

A função principal de um forno de destilação a vácuo na recuperação de magnésio de alto risco é atuar como um motor de separação física. Utilizando um ambiente de alta temperatura e baixa pressão, o forno vaporiza seletivamente o magnésio dos materiais residuais, mantendo as impurezas em estado sólido ou líquido, e eventualmente coletando o metal purificado através de condensação controlada.

O forno opera no princípio da pressão de vapor diferencial. Ao criar um vácuo, ele reduz o ponto de ebulição do magnésio, permitindo que ele evapore em temperaturas mais seguras, enquanto deixa contaminantes de alto ponto de ebulição, como ferro e silício, para trás nos resíduos.

Criando o Ambiente de Separação

Manipulando Pressão e Temperatura

O forno cria um ambiente de baixa pressão evacuando a câmara. Este é o mecanismo fundamental que permite ao magnésio vaporizar em temperaturas significativamente mais baixas do que seu ponto de ebulição atmosférico.

Simultaneamente, o sistema de aquecimento interno fornece controle térmico preciso. Isso garante que a temperatura seja alta o suficiente para vaporizar o magnésio, mas permaneça baixa o suficiente para evitar a vaporização de impurezas.

Segregando Impurezas

O objetivo principal é a exclusão de contaminantes. À medida que o magnésio se transforma em vapor, impurezas com pontos de ebulição mais altos — especificamente alumínio, ferro, níquel, cobre e silício — permanecem no cadinho.

Este resíduo cria uma clara separação física entre a escória residual e o produto valioso. O forno filtra efetivamente o material no nível atômico, isolando o magnésio volátil do resíduo estável.

Melhorando a Estabilidade com Aditivos

O Papel Crítico do Alumínio

Em processos específicos de alto risco, alumínio é adicionado à matéria-prima para servir a duas funções distintas. Primeiro, ele forma uma camada de liga magnésio-alumínio de baixo ponto de fusão.

Esta camada líquida cria uma interface estável e uniforme para a evaporação e ajuda a prender fisicamente impurezas de alto ponto de ebulição.

Purificação Química

Além do aprisionamento físico, o alumínio atua como um agente purificador. Ele reage com nitretos presentes na superfície do magnésio bruto.

Ao reduzir o teor de nitrogênio, o alumínio adicionado melhora significativamente a pureza geral do produto destilado final.

O Mecanismo de Coleta

Condensação Controlada

Uma vez que o magnésio está em forma de vapor, ele migra para a zona de condensação, geralmente localizada na parte superior do forno ou em uma tampa resfriada a água.

Esta área é uma superfície resfriada independentemente, posicionada longe da zona de aquecimento principal.

Dessublimação em Forma Cristalina

Como a superfície do condensador é mantida a uma temperatura significativamente abaixo do ponto de congelamento do magnésio, o vapor sofre dessublimação.

Ele transita rapidamente de um gás diretamente para um sólido, depositando-se como magnésio cristalino denso e de alta pureza. Este design integrado permite a extração e coleta dentro do mesmo vaso.

Compreendendo os Compromissos Operacionais

Gerenciando Gradientes Térmicos

Um processo bem-sucedido requer a manutenção de um gradiente térmico rigoroso dentro de um único vaso. Você deve manter calor alto para evaporação na parte inferior, ao mesmo tempo resfriando a parte superior para condensação.

A falha em controlar este gradiente leva a uma baixa eficiência de coleta ou a uma morfologia "solta" nos cristais de magnésio.

O Custo da Pureza

Embora a adição de alumínio auxilie na purificação e estabilidade, ela introduz uma variável de material adicional ao processo.

Isso requer um cálculo preciso de proporções para garantir que o alumínio prenda efetivamente as impurezas e reduza os nitretos sem contaminar o produto final ou criar escória de liga excessiva.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de recuperação de magnésio, você deve ajustar os parâmetros do forno ao seu objetivo específico:

- Se o seu foco principal é a Pureza Máxima: Priorize a adição de alumínio para neutralizar nitretos e controle rigoroso da temperatura de evaporação para garantir zero arrasto de contaminantes de alto ponto de ebulição, como ferro ou níquel.

- Se o seu foco principal é a Morfologia do Produto: Concentre-se no controle preciso da temperatura das superfícies do condensador, pois a taxa de resfriamento dita diretamente a densidade e a qualidade do depósito de magnésio cristalino.

A recuperação eficaz depende do equilíbrio entre o nível de vácuo e a entrada térmica para impulsionar a evaporação sem ativar as impurezas.

Tabela Resumo:

| Função | Mecanismo Chave | Resultado |

|---|---|---|

| Separação | Cria um vácuo para reduzir o ponto de ebulição do magnésio, permitindo a vaporização seletiva. | O vapor de magnésio é separado de impurezas sólidas/líquidas (por exemplo, Fe, Si). |

| Purificação | Utiliza aditivos como alumínio para prender impurezas e reduzir quimicamente nitretos. | Alcança um produto final de magnésio de alta pureza. |

| Coleta | Resfria o vapor em uma superfície de condensador, causando dessublimação diretamente em cristais sólidos. | Coleta magnésio cristalino denso dentro do mesmo vaso. |

Otimize Seu Processo de Recuperação de Metais de Alto Risco com a KINTEK

Navegar pelo equilíbrio preciso de temperatura, pressão e aditivos é fundamental para a recuperação eficiente e segura de magnésio. Nossa expertise garante que você obtenha a pureza e a morfologia do produto que sua operação exige.

Apoiada por P&D e fabricação especializada, a KINTEK oferece Muffle, Tube, Rotary, Vacuum, sistemas CVD e outros fornos de alta temperatura para laboratório, todos personalizáveis para necessidades únicas, como processamento de resíduos de alto risco.

Entre em contato com nossos especialistas hoje mesmo para discutir como um forno de destilação a vácuo KINTEK pode ser adaptado para maximizar seu rendimento de recuperação e a qualidade do produto.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que um forno de secagem a vácuo é necessário para o processamento de precipitados vermelho-acastanhados? Preserve a Integridade do Seu Catalisador

- Qual é a função de um forno de tratamento térmico no tratamento T4 de SiC/Al? Aumentar a resistência e a uniformidade do compósito

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Qual é a característica única do mecanismo de aquecimento de um forno de Sinterização por Plasma de Faísca (SPS) na preparação de cerâmicas de h-BN nanoestruturadas? Alcançar Densificação Ultrarrápida e Suprimir o Crescimento de Grãos

- Quais são as vantagens técnicas de usar uma estufa a vácuo para secar Mg2Al LDH? Preservar a integridade estrutural e a pureza

- Por que um sistema de alto vácuo é necessário ao usar SPS para compósitos de Ti-6Al-4V? Garanta a Integridade do Material

- Para que serve um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Quais são as vantagens de um Forno a Vácuo de Carga Vertical/Inferior? Economize Espaço e Aumente a Precisão