Componentes de grafite de alta pureza atuam como a infraestrutura fundamental para a Deposição Química em Fase Vapor (CVD) de Sulfeto de Zinco (ZnS). Eles funcionam simultaneamente como recipientes de contenção robustos para a fonte de zinco bruta e como substratos projetados com precisão, ou mandris, sobre os quais o material ZnS é depositado e crescido.

Ao suportar o ambiente corrosivo do vapor de zinco em alta temperatura, esses componentes de grafite garantem a integridade estrutural do processo, ao mesmo tempo em que definem a geometria final do produto de ZnS.

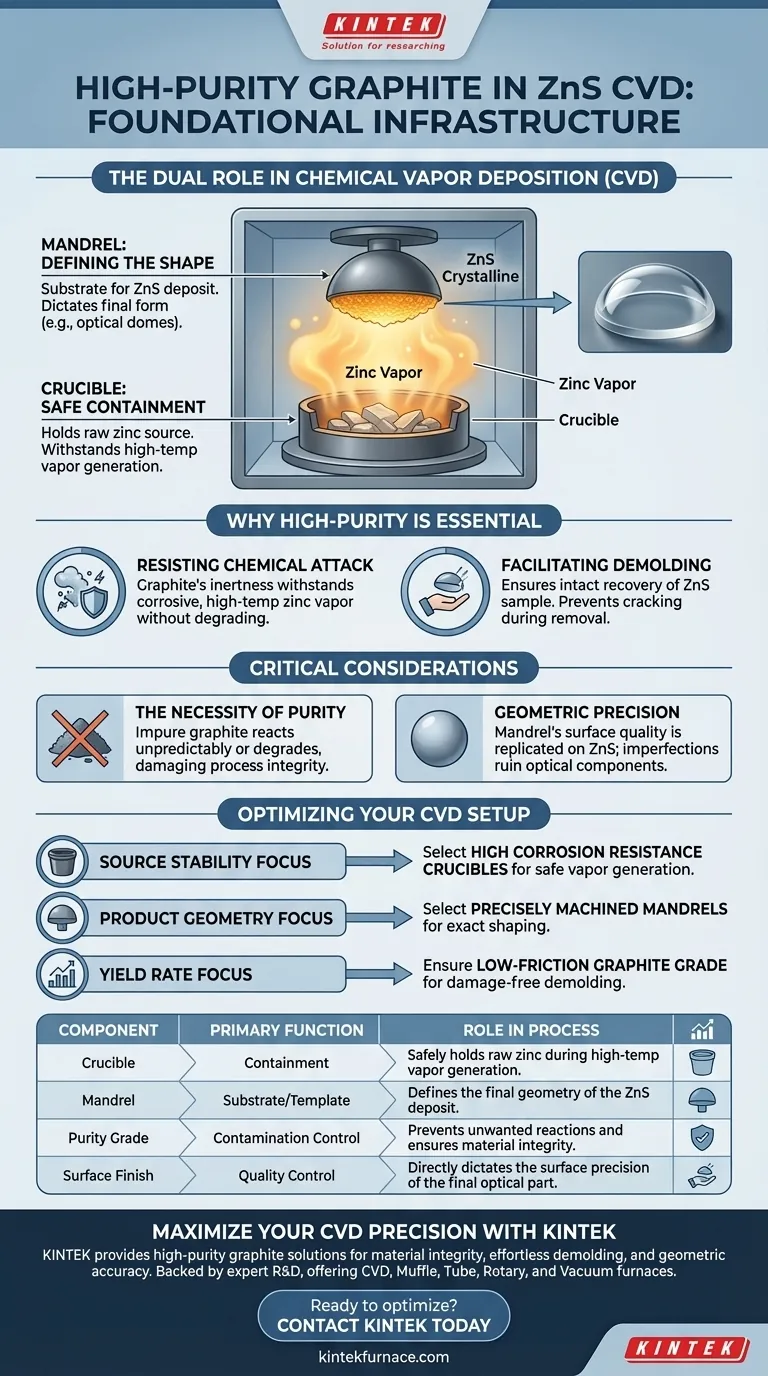

O Papel Duplo do Grafite na CVD

O Cadinho: Contenção Segura

No processo de CVD, os cadinhos servem como os principais recipientes para o material fonte de zinco bruto.

Eles devem manter a integridade estrutural enquanto o zinco é aquecido para gerar o vapor necessário para a reação.

O Mandril: Definindo a Forma

O mandril atua como o substrato físico onde a reação química culmina.

O ZnS se deposita diretamente nesta superfície, o que significa que o mandril dita a forma final do material.

Essa capacidade permite que os fabricantes produzam geometrias específicas e complexas, como as cúpulas hemisféricas frequentemente necessárias para aplicações ópticas.

Por Que o Grafite de Alta Pureza é Essencial

Resistência ao Ataque Químico

O ambiente de CVD para ZnS envolve a exposição a vapor de zinco em alta temperatura, que é quimicamente agressivo.

O grafite de alta pureza é essencial porque possui a inércia química necessária para resistir a essa corrosão sem se degradar.

Facilitando a Desmoldagem

Uma medida crítica de sucesso na CVD é a capacidade de recuperar o produto acabado intacto.

As propriedades do grafite facilitam a desmoldagem fácil da amostra de ZnS acabada.

Isso garante que o material depositado possa ser separado do mandril sem rachar ou sofrer danos.

Considerações Críticas para a Seleção de Componentes

A Necessidade de Pureza

O requisito de grafite de "alta pureza" não é apenas uma sugestão; é um pré-requisito funcional.

Grafite impuro pode reagir imprevisivelmente com o vapor de zinco ou degradar prematuramente sob estresse térmico.

Precisão Geométrica

Como o mandril atua como um molde, a qualidade de sua superfície se traduz diretamente no ZnS depositado.

Quaisquer imperfeições no substrato de grafite serão replicadas no componente óptico final.

Otimizando Sua Configuração de CVD

Para garantir a deposição bem-sucedida de ZnS, selecione componentes de grafite com base na fase específica do processo que você precisa controlar.

- Se seu foco principal for Estabilidade da Fonte: Priorize cadinhos de grafite com alta resistência à corrosão para conter com segurança a geração de vapor de zinco.

- Se seu foco principal for Geometria do Produto: Selecione mandris de grafite usinados com especificações exatas para garantir a modelagem precisa de componentes como cúpulas hemisféricas.

- Se seu foco principal for Taxa de Rendimento: Certifique-se de que a classe de grafite utilizada permita desmoldagem de baixo atrito para evitar danos ao cristal durante a remoção.

O grafite de alta pureza, em última análise, preenche a lacuna entre o potencial químico bruto e um material óptico acabado e moldado com precisão.

Tabela Resumo:

| Componente | Função Primária | Papel no Processo |

|---|---|---|

| Cadinho | Contenção | Contém com segurança o zinco bruto durante a geração de vapor em alta temperatura |

| Mandril | Substrato/Modelo | Define a geometria final (por exemplo, cúpulas) do depósito de ZnS |

| Grau de Pureza | Controle de Contaminação | Previne reações indesejadas e garante a integridade do material |

| Acabamento Superficial | Controle de Qualidade | Dita diretamente a precisão da superfície da peça óptica final |

Maximize Sua Precisão de CVD com a KINTEK

A deposição de ZnS de alto desempenho requer mais do que apenas altas temperaturas — exige integridade do material. A KINTEK fornece soluções de grafite de alta pureza projetadas para resistir a ambientes químicos agressivos, garantindo desmoldagem sem esforço e precisão geométrica.

Apoiada por P&D e fabricação de especialistas, a KINTEK oferece uma gama abrangente de sistemas de alta temperatura para laboratório, incluindo fornos CVD, mufla, tubulares, rotativos e a vácuo, todos personalizáveis para suas necessidades exclusivas de pesquisa e produção.

Pronto para otimizar seu processo de deposição? Entre em contato com a KINTEK hoje para discutir os requisitos do seu projeto personalizado!

Guia Visual

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Que condições de processo o equipamento CVI fornece para otimizar favos de mel cerâmicos? Aprimorar a Absorção de Micro-ondas

- Quais são os usos da deposição química de vapor? Desbloqueie o controle em nível atômico para materiais avançados

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Qual é o papel de um sistema de Deposição Química em Fase Vapor (CVD) na preparação de filmes de h-BN? Precisão e Escalabilidade

- Qual é a faixa de temperatura dos fornos CVD? De 700°C a 1950°C para Síntese Precisa de Materiais

- Como os fornos CVD são usados na preparação de materiais? Essenciais para Filmes Finos e Nanomateriais

- Que filmes finos específicos as fornalhas de CVD podem preparar? Descubra Filmes Versáteis para Eletrónica e Revestimentos

- Quais são as aplicações gerais dos fornos de CVD? Desbloqueie filmes finos de alto desempenho para sua indústria