No campo da preparação de materiais, os fornos de Deposição Química de Vapor (CVD) são usados principalmente para dois processos críticos: deposição de filmes ultrafinos em uma superfície e síntese de nanomateriais avançados. Ao controlar precisamente uma reação química em um ambiente de vácuo e alta temperatura, esses fornos podem criar materiais altamente puros e uniformes que são fundamentais para os setores de semicondutores, energia e nanotecnologia.

O verdadeiro valor de um forno CVD reside não apenas em sua capacidade de criar materiais, mas em seu controle preciso sobre seus blocos construtores fundamentais. Ao manipular gás, temperatura e pressão, ele permite a engenharia em nível atômico necessária para as tecnologias mais avançadas de hoje.

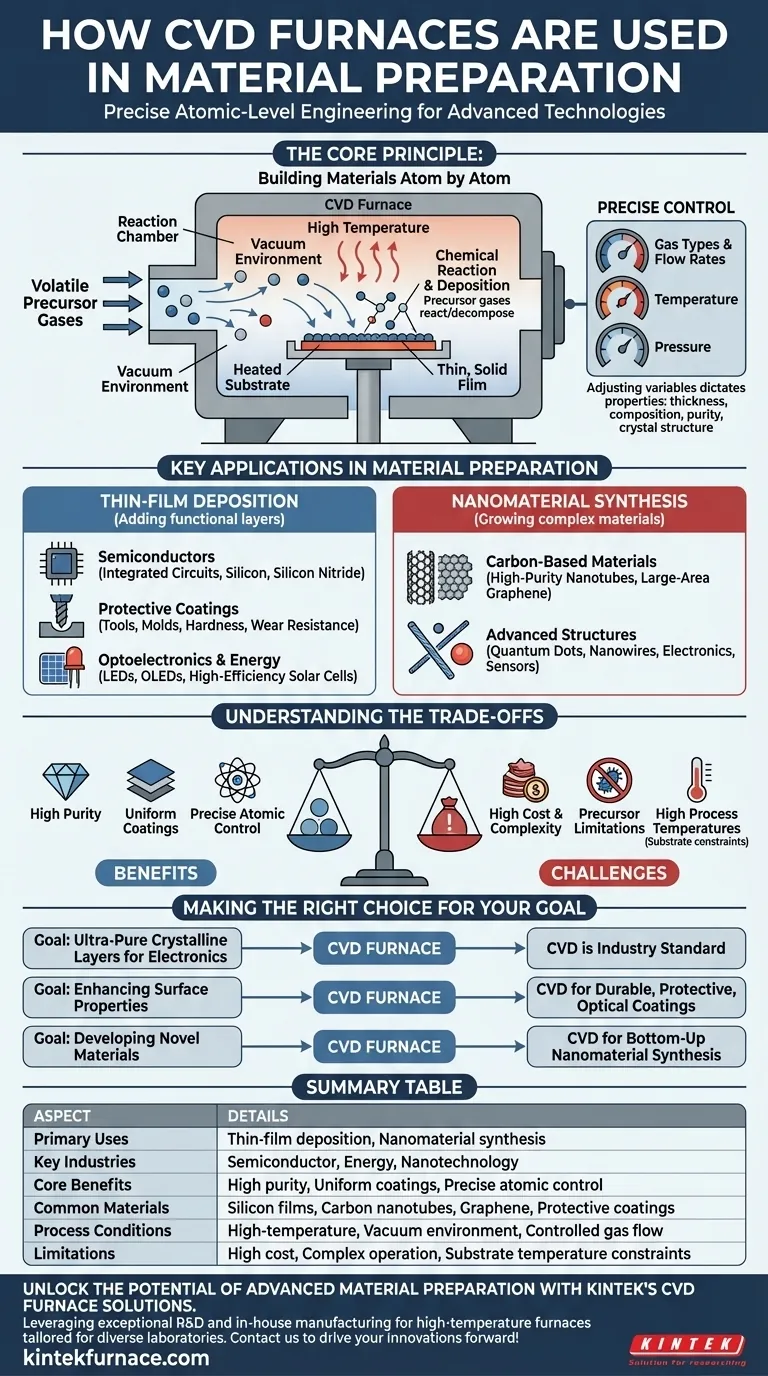

O Princípio Fundamental: Construindo Materiais Átomo por Átomo

CVD é um processo que constrói materiais sólidos do zero, uma molécula por vez. Compreender este princípio é fundamental para ver seu valor.

O que é Deposição Química de Vapor?

O processo começa com a introdução de um ou mais gases precursores voláteis na câmara de reação do forno.

Dentro da câmara, um substrato (o material a ser revestido) é aquecido a uma alta temperatura. Esse calor faz com que os gases precursores reajam ou se decomponham, depositando um filme sólido e fino na superfície do substrato.

O Poder do Controle Preciso

A força de um sistema CVD é sua capacidade de controlar meticulosamente cada variável dessa reação. Ao ajustar os tipos de gás, as taxas de fluxo, a temperatura e a pressão, os operadores podem ditar as propriedades finais do material.

Esse controle permite a criação de filmes com espessura, composição, pureza e estrutura cristalina específicas, tornando-o uma ferramenta de engenharia, e não uma simples câmara de aquecimento.

Principais Aplicações na Preparação de Materiais

A precisão do CVD permite seu uso em duas áreas principais: adição de camadas a objetos existentes (filmes) e criação de estruturas minúsculas inteiramente novas (nanomateriais).

Deposição de Filmes Finos

Esta é a aplicação mais comum, onde uma camada funcional é adicionada a um substrato.

- Semicondutores: O CVD é essencial para a fabricação de circuitos integrados. É usado para depositar camadas críticas como silício, nitreto de silício e o meio de porta em transistores MOSFET avançados.

- Revestimentos Protetores: Revestimentos duros são depositados em ferramentas e moldes para melhorar drasticamente sua dureza e resistência ao desgaste, prolongando sua vida útil.

- Optoeletrônica e Energia: A tecnologia é usada para criar os filmes finos necessários para a fabricação de LEDs, OLEDs e células solares de filme fino de alta eficiência.

Síntese de Nanomateriais

O CVD também é usado para "cultivar" materiais complexos com propriedades únicas de baixo para cima.

- Materiais à Base de Carbono: É um método primário para sintetizar nanotubos de carbono de alta pureza e folhas de grafeno de grande área, materiais com extraordinária resistência e condutividade elétrica.

- Estruturas Avançadas: O processo pode produzir outros nanomateriais, como pontos quânticos e nanofios, que são componentes críticos em eletrônicos e sensores de próxima geração.

Compreendendo as Desvantagens

Embora poderoso, o CVD não é uma solução universal. Sua eficácia é equilibrada por importantes considerações práticas.

Alto Custo e Complexidade

Os sistemas CVD exigem câmaras de vácuo, gases precursores de alta pureza e sistemas de controle sofisticados. Isso os torna mais complexos e caros de operar do que muitas outras técnicas de preparação de materiais.

Limitações de Materiais Precursores

Todo o processo depende da disponibilidade de gases precursores adequados que sejam voláteis e se decomponham de forma limpa em temperaturas gerenciáveis. Encontrar o precursor certo para um material de filme desejado pode ser um desafio significativo.

Altas Temperaturas de Processo

Muitos processos CVD exigem temperaturas muito altas para iniciar a reação química. Isso pode limitar os tipos de materiais de substrato que podem ser usados, pois eles devem ser capazes de suportar o calor sem derreter, empenar ou degradar.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno CVD depende inteiramente das propriedades do material que você precisa alcançar.

- Se seu foco principal é criar camadas ultra-puras e cristalinas para eletrônicos: O CVD é o padrão da indústria para depositar os filmes críticos de semicondutores e dielétricos necessários para circuitos integrados.

- Se seu foco principal é aprimorar as propriedades da superfície de um componente: O CVD é uma escolha líder para aplicar revestimentos protetores, ópticos ou resistentes ao desgaste duráveis que não podem ser alcançados por outros meios.

- Se seu foco principal é desenvolver novos materiais com estruturas únicas: O CVD oferece o controle "bottom-up" necessário para sintetizar nanomateriais avançados como nanotubos de carbono e grafeno.

Em última análise, um forno CVD é uma ferramenta fundamental para a engenharia de materiais desde o nível molecular, possibilitando as inovações que definem a tecnologia moderna.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Usos Primários | Deposição de filmes finos, Síntese de nanomateriais |

| Indústrias Chave | Semicondutores, Energia, Nanotecnologia |

| Principais Benefícios | Alta pureza, Revestimentos uniformes, Controle atômico preciso |

| Materiais Comuns | Filmes de silício, Nanotubos de carbono, Grafeno, Revestimentos protetores |

| Condições do Processo | Alta temperatura, Ambiente de vácuo, Fluxo de gás controlado |

| Limitações | Alto custo, Operação complexa, Restrições de temperatura do substrato |

Desbloqueie o potencial da preparação avançada de materiais com as soluções de fornos CVD da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura, incluindo sistemas CVD/PECVD, adaptados para diversos laboratórios. Nossas profundas capacidades de personalização garantem um alinhamento preciso com suas necessidades experimentais exclusivas – seja para desenvolvimento de semicondutores, aplicações de energia ou síntese de nanomateriais. Entre em contato hoje para discutir como nossos fornos confiáveis e de alto desempenho podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as principais vantagens dos fornos tubulares PECVD em comparação com os fornos tubulares CVD? Temperatura mais Baixa, Deposição Mais Rápida, e Mais

- Que formas de energia podem ser aplicadas em CVD para iniciar reações químicas? Explore Calor, Plasma e Luz para Filmes Finos Ótimos

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK

- O que são filmes de barreira a gases e como o PECVD está envolvido na sua criação? Descubra Soluções Avançadas de Embalagem

- Qual é o papel da temperatura no PECVD? Otimizar a Qualidade do Filme e a Proteção do Substrato