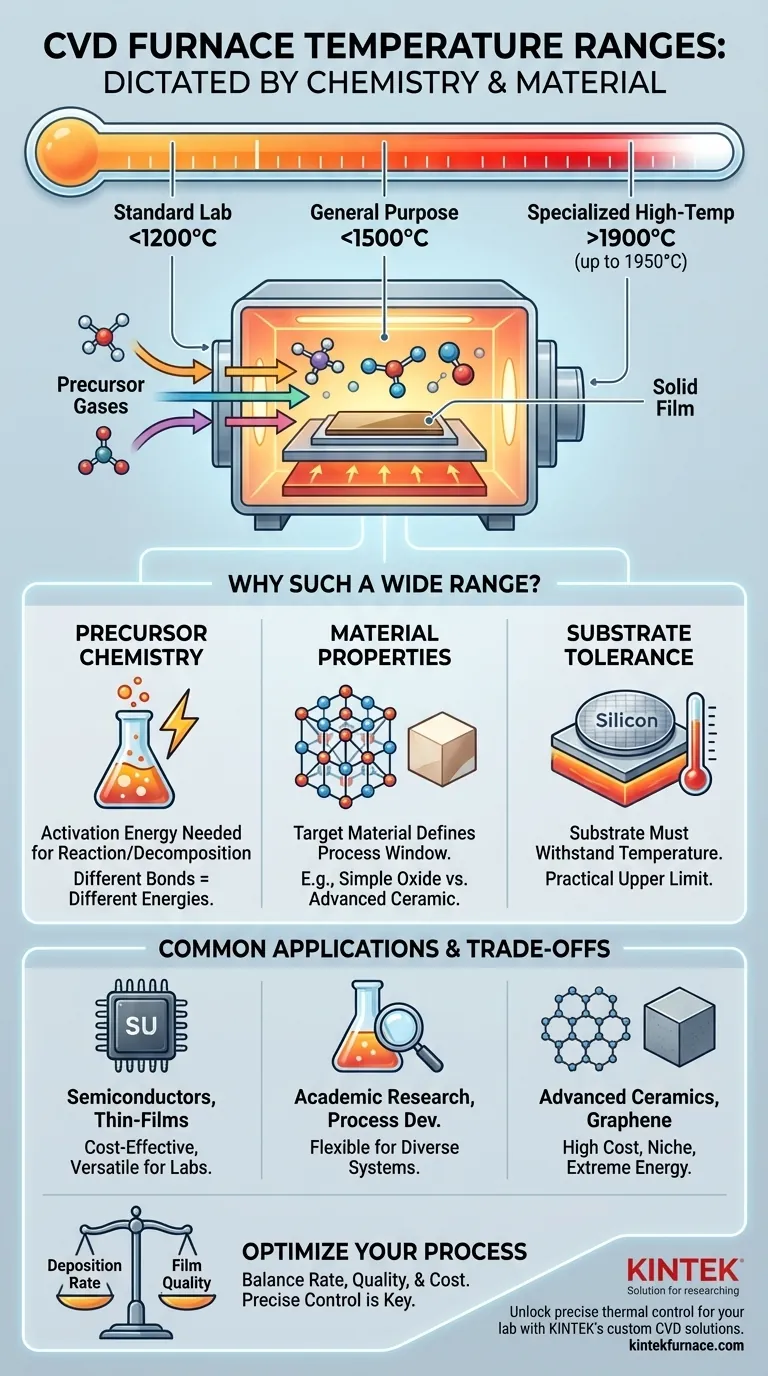

A temperatura operacional de um forno de Deposição Química a Vapor (CVD) não é um valor único, mas um amplo espectro ditado pelo material específico que está sendo sintetizado. Enquanto os fornos de tubo de laboratório padrão para CVD operam até 1200°C, e os sistemas de uso geral atingem 1500°C, unidades altamente especializadas podem atingir temperaturas acima de 1900°C, com alguns chegando a aproximadamente 1950°C para fabricação de materiais avançados.

A temperatura necessária para um processo CVD é ditada inteiramente pela reação química específica necessária para depositar o material desejado. Não existe uma temperatura "tamanho único"; a química do precursor e as propriedades do filme alvo determinam as condições térmicas necessárias.

Por que uma Faixa de Temperatura Tão Ampla?

O termo "forno CVD" descreve uma categoria de equipamentos projetados para um processo específico: criar um filme sólido a partir de precursores gasosos. A vasta faixa de temperatura reflete a diversa química dos materiais que este processo pode criar.

O Papel da Química do Precursor

Em sua essência, CVD é uma reação química controlada. Produtos químicos precursores gasosos são introduzidos na câmara do forno, e a temperatura elevada fornece a energia de ativação necessária para que eles reajam ou se decomponham.

Esta reação resulta na deposição de um filme fino sólido sobre um substrato. Diferentes ligações químicas exigem quantidades vastamente diferentes de energia para serem quebradas, o que se traduz diretamente em diferentes requisitos de temperatura.

Propriedades do Material e Metas de Deposição

O material alvo define fundamentalmente a janela do processo. A síntese de um filme de óxido simples requer um ambiente térmico completamente diferente do que o cultivo de uma cerâmica robusta ou uma estrutura de carbono cristalina.

Por exemplo, o processamento de certos materiais de zircônia por sinterização (um processo térmico relacionado) requer 1400°C a 1600°C, enquanto outros processos cerâmicos podem ocorrer a apenas 700°C. O CVD segue o mesmo princípio: o material dita o calor.

Tolerância de Temperatura do Substrato

O substrato — o material que está sendo revestido — deve ser capaz de suportar a temperatura de deposição sem derreter, deformar ou degradar. Isso muitas vezes estabelece um limite superior prático para a temperatura do processo.

Processos de alta temperatura são, portanto, reservados para substratos robustos como wafers de silício, safira ou cerâmicas avançadas.

Temperaturas Comuns de Operação por Aplicação

A faixa de temperatura pode ser amplamente agrupada pela complexidade e requisitos de desempenho do material final.

Fornos Padrão e de Laboratório (até 1500°C)

Esta é a categoria mais comum de sistemas CVD. Fornos que operam até 1200°C cobrem uma ampla gama de aplicações de filmes finos padrão em semicondutores e ciência dos materiais.

Fornos de tubo de laboratório, que muitas vezes podem atingir 1500°C, fornecem a flexibilidade necessária para uma porção significativa da pesquisa acadêmica e desenvolvimento de processos.

Fornos Especializados de Alta Temperatura (até 1950°C)

Quando o objetivo é fabricar materiais de alto desempenho, temperaturas extremas são necessárias. Estes fornos, capazes de operar a mais de 1900°C, são usados para pesquisa de nicho e aplicações industriais.

Exemplos incluem a síntese de cerâmicas refratárias avançadas, alótropos de carbono específicos como grafeno, ou outros materiais que exigem imensa energia para formar filmes estáveis e de alta qualidade.

Compreendendo os Compromissos

A escolha de uma temperatura não é simplesmente uma questão de atingir um limiar mínimo. É um parâmetro de processo crítico que envolve o equilíbrio de fatores concorrentes.

Temperatura vs. Taxa de Deposição

Geralmente, temperaturas mais altas aumentam a taxa de reação, levando a uma deposição de filme mais rápida. No entanto, esta relação nem sempre é linear e pode ser prejudicial se não for controlada.

Temperatura vs. Qualidade do Filme

Calor excessivo pode causar reações colaterais indesejadas ou levar a uma estrutura cristalina ruim. O controle preciso da temperatura é essencial para garantir que o filme depositado tenha a pureza, densidade e morfologia desejadas. O objetivo é uma reação estável e controlada, não apenas uma rápida.

Custo e Complexidade

Há um aumento significativo no custo e na complexidade de engenharia para fornos que operam acima de 1500°C. Eles exigem elementos de aquecimento mais caros (por exemplo, tungstênio ou grafite em vez de carbeto de silício), isolamento avançado e sistemas de resfriamento mais robustos. O consumo de energia também é substancialmente maior.

Fazendo a Escolha Certa para o Seu Objetivo

O perfil térmico ideal é determinado pelo seu objetivo científico ou industrial específico. Antes de selecionar um sistema, defina claramente seus requisitos de material e processo.

- Se o seu foco principal é pesquisa padrão em semicondutores ou filmes finos: Um forno que opera até 1200-1500°C cobrirá a grande maioria dos sistemas de materiais comuns.

- Se o seu foco principal é desenvolver materiais novos e de alto desempenho: Você provavelmente precisará de um forno especializado de alta temperatura capaz de atingir 1600°C a mais de 1900°C.

- Se o seu foco principal é a otimização de processos: Lembre-se que a temperatura ideal é um equilíbrio entre a taxa de deposição, a qualidade do filme e o custo operacional, não apenas o valor mais alto possível.

Em última análise, a temperatura correta é aquela exigida cientificamente pela sua química precursora específica e objetivo de material.

Tabela de Resumo:

| Faixa de Temperatura | Aplicações Comuns | Considerações Principais |

|---|---|---|

| Até 1200°C | Aplicações padrão de filmes finos, pesquisa em semicondutores | Econômico, versátil para laboratórios |

| Até 1500°C | Pesquisa acadêmica, desenvolvimento de processos | Flexível para diversos sistemas de materiais |

| Acima de 1900°C | Cerâmicas avançadas, síntese de grafeno | Alto custo, especializado para usos de nicho |

Desbloqueie controle térmico preciso para o seu laboratório com os fornos CVD avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas de alta temperatura. Nossa linha de produtos — incluindo Fornos Múflas, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é aprimorada por personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar sua síntese de materiais e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão