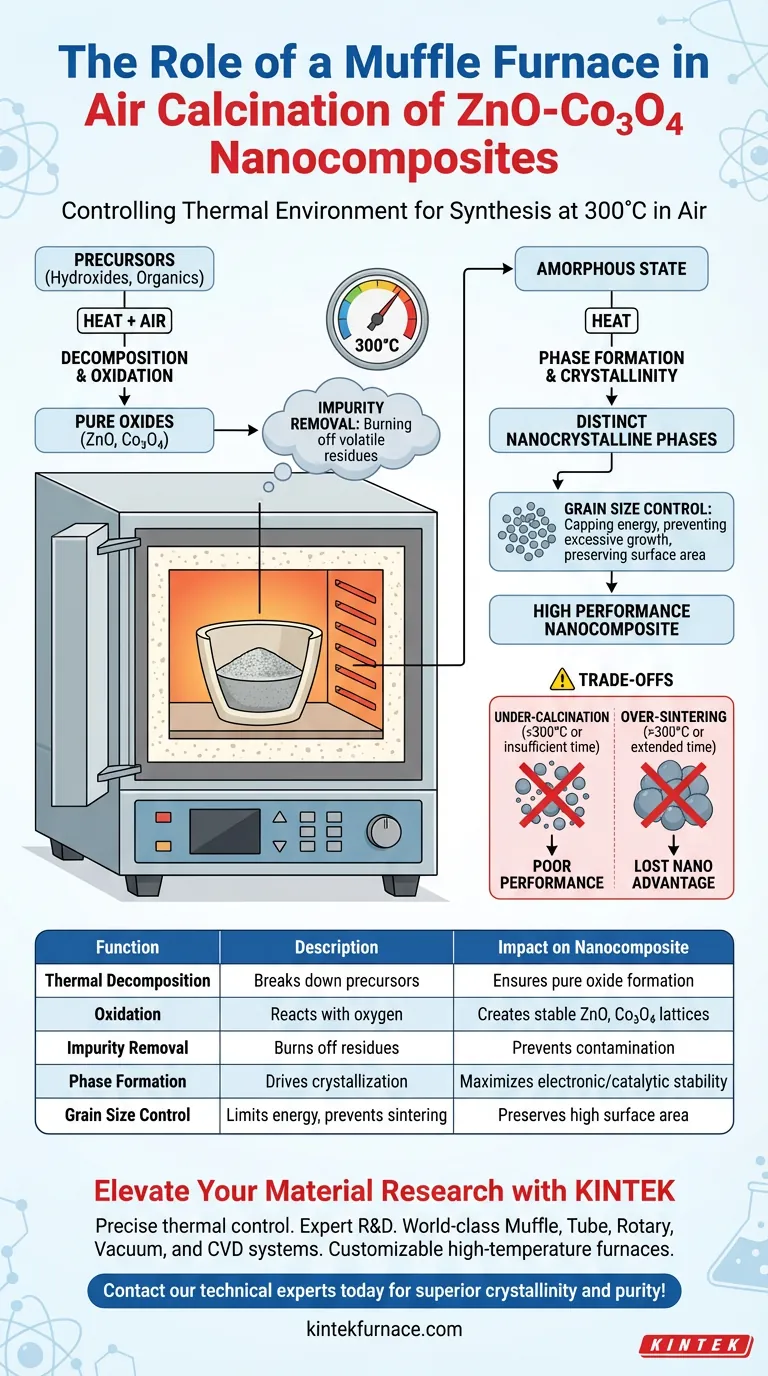

Na síntese de nanocompósitos de ZnO-Co3O4, um forno mufla funciona como um ambiente térmico controlado projetado para impulsionar a decomposição e oxidação de materiais precursores. Especificamente, ele mantém uma atmosfera de ar estável a 300°C, permitindo a remoção completa de resíduos orgânicos e a formação simultânea de fases distintas de óxido de zinco e óxido de cobalto.

O forno mufla é o instrumento crítico para determinar a pureza e a estrutura final do nanocompósito. Ele equilibra a energia necessária para converter precursores em óxidos com o controle térmico preciso necessário para preservar tamanhos específicos de grãos nanocristalinos.

A Mecânica da Calcinação a Ar

Decomposição Térmica e Oxidação

A função principal do forno durante este processo é induzir a decomposição térmica. Materiais precursores, muitas vezes contendo hidróxidos ou componentes orgânicos, devem ser decompostos para deixar apenas os óxidos metálicos desejados.

Simultaneamente, o forno facilita a oxidação mantendo um ambiente rico em ar. Isso garante que as espécies de Zinco e Cobalto reajam completamente com o oxigênio para formar redes estáveis de ZnO e Co3O4.

Remoção de Impurezas

Durante a síntese, os materiais precursores frequentemente retêm resíduos orgânicos ou componentes voláteis. O ambiente de 300°C queima efetivamente esses resíduos.

Se esses resíduos fossem deixados para trás, eles atuariam como contaminantes, potencialmente prejudicando o desempenho eletroquímico ou catalítico do material.

Controlando as Propriedades do Material

Formação de Fase e Cristalinidade

O tratamento térmico não é apenas sobre remoção; é sobre criação. A energia térmica fornecida pelo forno mufla impulsiona a transformação de fase de estados amorfos ou intermediários para estruturas altamente cristalinas.

Este processo garante que as fases de ZnO e Co3O4 sejam totalmente formadas e distintas. Alta cristalinidade é essencial para maximizar a estabilidade e as propriedades eletrônicas do compósito final.

Regulando o Tamanho do Grão

Uma das funções mais delicadas do forno é gerenciar o tamanho dos cristais. O objetivo é alcançar uma estrutura nanocristalina em vez de material a granel.

Ao limitar a temperatura a 300°C, o forno fornece energia suficiente para formar a rede cristalina, mas limita a energia disponível para o crescimento excessivo de grãos. Isso preserva a alta área superficial característica dos nanocompósitos.

Entendendo os Compromissos

O Risco de Sub-Calcinação

Se a temperatura do forno flutuar abaixo do alvo de 300°C ou a duração for insuficiente, o processo de decomposição permanece incompleto.

Isso leva a um compósito repleto de impurezas orgânicas e fases intermediárias instáveis, o que reduz drasticamente o desempenho do material.

O Perigo de Super-Sinterização

Inversamente, exceder a temperatura ideal ou estender o tempo desnecessariamente pode levar à sinterização.

Neste cenário, os nanocristais se fundem em agregados maiores. Embora o material se torne altamente cristalino, ele perde a vantagem "nano" — especificamente a alta relação superfície-volume necessária para a reatividade.

Fazendo a Escolha Certa para o Seu Objetivo

Para obter os melhores resultados com nanocompósitos de ZnO-Co3O4, você deve ver o forno mufla como uma ferramenta de precisão para engenharia estrutural.

- Se o seu foco principal é Pureza de Fase: Garanta que o forno mantenha uma temperatura consistente de 300°C para garantir a oxidação completa dos precursores e a remoção total de resíduos orgânicos.

- Se o seu foco principal é Área de Superfície: Monitore estritamente a exposição térmica para evitar o crescimento de grãos; o objetivo é cristalizar o material sem sinterizar as nanopartículas.

A regulação térmica precisa é o fator definidor que separa um nanocompósito de alto desempenho de um óxido a granel contaminado.

Tabela Resumo:

| Função | Descrição | Impacto no Nanocompósito |

|---|---|---|

| Decomposição Térmica | Decompõe precursores (hidróxidos/orgânicos) | Garante a formação de óxido metálico puro |

| Oxidação | Facilita a reação com oxigênio no ar | Cria redes estáveis de ZnO e Co3O4 |

| Remoção de Impurezas | Queima resíduos orgânicos voláteis | Previne contaminação e melhora o desempenho |

| Formação de Fase | Impulsiona a transformação para estados cristalinos | Maximiza a estabilidade eletrônica e catalítica |

| Controle de Tamanho de Grão | Limita a energia para prevenir a sinterização | Preserva a alta relação superfície-volume |

Eleve Sua Pesquisa de Materiais com a KINTEK

O controle térmico preciso é a diferença entre um nanocompósito de alto desempenho e um lote falho. Na KINTEK, entendemos o delicado equilíbrio da calcinação. Apoiados por P&D especializada e fabricação de classe mundial, fornecemos sistemas de Forno Mufla, Tubo, Rotativo, a Vácuo e CVD de alta precisão projetados para atender aos seus requisitos de laboratório mais rigorosos.

Se você está sintetizando ZnO-Co3O4 ou desenvolvendo catalisadores de próxima geração, nossos fornos de alta temperatura personalizáveis garantem o aquecimento uniforme e a estabilidade atmosférica que sua pesquisa exige.

Pronto para alcançar cristalinidade e pureza superiores? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução térmica perfeita para o seu laboratório.

Guia Visual

Referências

- Х. А. Абдуллин, Abay Serikkanov. Enhancing the Electrochemical Performance of ZnO-Co3O4 and Zn-Co-O Supercapacitor Electrodes Due to the In Situ Electrochemical Etching Process and the Formation of Co3O4 Nanoparticles. DOI: 10.3390/en17081888

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais indústrias usam comumente fornos mufla? Essenciais para Laboratórios, Metalurgia e Mais

- Que recursos de segurança são incorporados nos projetos de fornos de mufla? Garanta a Proteção do Operador e do Equipamento

- Quais são os detalhes construtivos de um forno mufla típico? Componentes Essenciais para Controle de Alta Temperatura

- Qual papel um forno de mufla de laboratório de alta temperatura desempenha no processo de sinterização de tijolos refratários?

- Por que é necessária uma fornalha de caixa com controle programável de temperatura para Bi-2223? Garanta a Síntese de Supercondutores de Alta Pureza

- Quais são os usos de fornos mufla em calcinação e sinterização? Alcance Transformações Precisas de Materiais em Altas Temperaturas

- Qual o papel do processo de calcinação em estágios em forno mufla na preparação de catalisadores CuO/CuCo2O4?

- Quais características de design contribuem para a durabilidade de um forno mufla? Descubra a Engenharia Chave para um Desempenho Duradouro