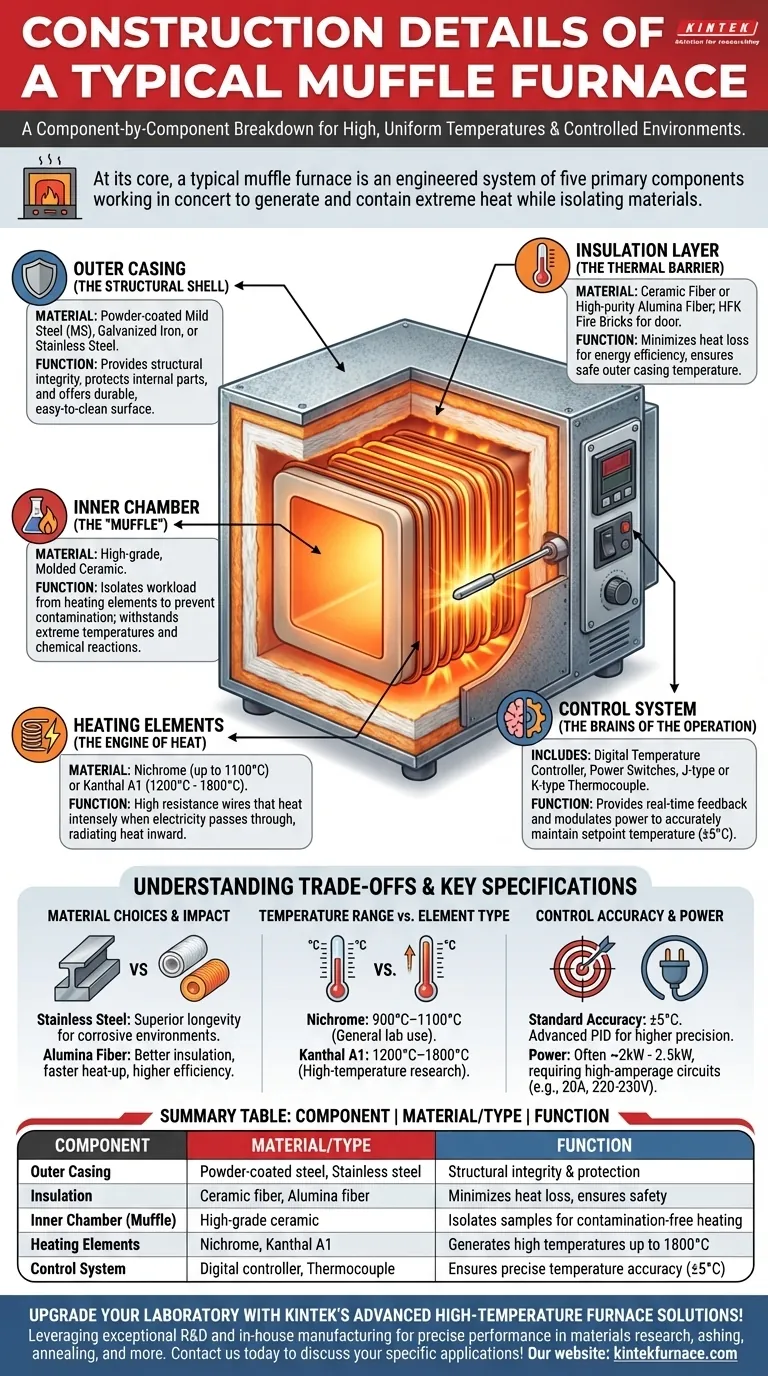

Em sua essência, um forno mufla típico é construído a partir de cinco componentes primários que trabalham em conjunto: um revestimento externo estrutural, uma camada de isolamento altamente eficaz, uma câmara interna de cerâmica conhecida como "mufla", elementos de aquecimento de alta resistência e um sistema de controle de temperatura preciso. Essas peças são especificamente escolhidas e dispostas para gerar temperaturas extremamente altas e uniformes, isolando o material aquecido do contato direto com os elementos de aquecimento, garantindo um ambiente limpo e controlado.

A construção de um forno mufla não é apenas uma montagem simples de peças. É um sistema cuidadosamente projetado onde cada material — desde o revestimento de aço até o isolamento de fibra cerâmica e os fios de aquecimento Kanthal — é selecionado para conter com segurança e controlar com precisão o calor extremo para aplicações científicas e industriais.

A Anatomia de um Forno Mufla: Uma Análise Componente por Componente

Para entender verdadeiramente um forno mufla, é preciso observar como suas partes individuais contribuem para a função geral de gerar e conter calor.

O Revestimento Externo: A Estrutura da Concha

A camada mais externa é tipicamente construída de aço carbono revestido a pó (MS) ou uma chapa de ferro galvanizado (G.I.). Para aplicações que exigem maior resistência à corrosão, é utilizado um corpo de aço inoxidável.

Este revestimento proporciona integridade estrutural, protege os componentes internos do ambiente de laboratório e oferece uma superfície durável e fácil de limpar.

A Camada de Isolamento: A Barreira Térmica

Entre o revestimento externo e a câmara interna, encontra-se uma espessa camada de isolamento. Esta é comumente feita de fibra cerâmica ou material de fibra de alumina de alta pureza.

Este isolamento é crítico por duas razões. Primeiro, ele minimiza a perda de calor, tornando o forno energeticamente eficiente. Segundo, garante que o revestimento externo permaneça a uma temperatura segura, protegendo os operadores de queimaduras. O isolamento da porta é frequentemente feito de robustos tijolos refratários HFK.

A Câmara Interna: O Coração do Forno

O componente definidor é a câmara interna, ou "mufla", que é feita de um material cerâmico moldado de alta qualidade.

Esta câmara cerâmica é o espaço de trabalho onde as amostras são colocadas. Seu propósito é isolar o material de trabalho dos elementos de aquecimento, prevenindo contaminação e danos por contato direto. A cerâmica é escolhida por sua capacidade de suportar temperaturas extremas e resistir a reações químicas de gases ou vapores agressivos.

Os Elementos de Aquecimento: O Motor do Calor

O calor é gerado por elementos de aquecimento elétricos, tipicamente feitos de fio de alta resistência como Nichrome ou Kanthal (A1).

Esses elementos são enrolados e dispostos ao redor da parte externa da mufla cerâmica. Quando a eletricidade passa por eles, sua alta resistência faz com que aqueçam intensamente, irradiando esse calor para dentro para aumentar uniformemente a temperatura da câmara.

O Sistema de Controle: O Cérebro da Operação

Todo o sistema é gerenciado por um painel de controle. Isso inclui um controlador digital de temperatura, interruptores de energia e luzes indicadoras.

Um sensor de temperatura, tipicamente um termopar tipo J ou tipo K, é colocado dentro da câmara para fornecer feedback de temperatura em tempo real. O controlador então modula a energia enviada aos elementos de aquecimento para atingir e manter com precisão o ponto de ajuste do usuário.

Compreendendo as Trocas e Especificações Chave

O desempenho e o custo de um forno mufla estão diretamente ligados aos materiais e especificações de seus componentes.

Escolhas de Materiais e Seu Impacto

Um corpo de aço padrão revestido a pó é econômico e adequado para a maioria das aplicações. Um corpo de aço inoxidável, no entanto, oferece longevidade superior e é essencial ao trabalhar em ambientes corrosivos.

Da mesma forma, a fibra cerâmica padrão é eficaz, mas a fibra de alumina de alta pureza oferece melhor isolamento, levando a tempos de aquecimento mais rápidos e maior eficiência energética, geralmente a um preço mais alto.

Faixa de Temperatura vs. Tipo de Elemento

A temperatura máxima atingível é determinada pelos elementos de aquecimento. Os elementos de Nichrome são comuns para fornos que operam até 900°C–1100°C.

Para temperaturas mais altas (1200°C a 1800°C), são necessários elementos mais robustos e caros como Kanthal A1 ou outros materiais especializados.

A Importância da Precisão do Controle

A maioria dos fornos padrão oferece uma precisão de temperatura de ±5°C. Isso é suficiente para tarefas de uso geral como calcinação, secagem ou tratamento térmico básico.

Para pesquisas metalúrgicas ou de ciência dos materiais sensíveis, um grau maior de precisão pode ser necessário, exigindo um controlador PID mais avançado e um termopar premium.

Tamanho da Câmara e Requisitos de Energia

Modelos de bancada comuns apresentam tamanhos de câmara como 4x4x9 ou 6x6x12 polegadas e tipicamente têm uma potência nominal em torno de 2 kW a 2,5 kW.

Este consumo de energia é significativo, muitas vezes exigindo um circuito dedicado de alta amperagem (por exemplo, 20A) em uma alimentação monofásica padrão de 220-230V.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar um forno significa fazer corresponder seus detalhes de construção à sua tarefa específica.

- Se seu foco principal é o uso geral em laboratório (por exemplo, calcinação, recozimento): Um forno padrão com faixa de 900°C, elementos de Nichrome e corpo de aço revestido a pó é uma escolha confiável e econômica.

- Se seu foco principal é pesquisa de materiais em alta temperatura (>1100°C): Você deve especificar um forno com elementos Kanthal (ou melhores) e isolamento de alumina de alta pureza para garantir desempenho e longevidade.

- Se seu foco principal é trabalhar com vapores ou materiais corrosivos: Priorize um modelo com mufla cerâmica de alta qualidade e revestimento completo de aço inoxidável para evitar a degradação ao longo do tempo.

Ao entender como cada componente contribui para a função do forno, você pode selecionar com confiança uma ferramenta perfeitamente projetada para o seu objetivo.

Tabela Resumo:

| Componente | Material/Tipo | Função |

|---|---|---|

| Revestimento Externo | Aço revestido a pó, aço inoxidável | Proporciona integridade estrutural e proteção |

| Isolamento | Fibra cerâmica, fibra de alumina | Minimiza a perda de calor e garante segurança |

| Câmara Interna (Mufla) | Cerâmica de alta qualidade | Isola amostras para aquecimento livre de contaminação |

| Elementos de Aquecimento | Nichrome, Kanthal A1 | Gera altas temperaturas até 1800°C |

| Sistema de Controle | Controlador digital, termopar | Garante precisão de temperatura (±5°C) |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, oferecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD adaptados às suas necessidades exclusivas. Nossas profundas capacidades de personalização garantem desempenho preciso para pesquisa de materiais, calcinação, recozimento e muito mais — aumentando a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica