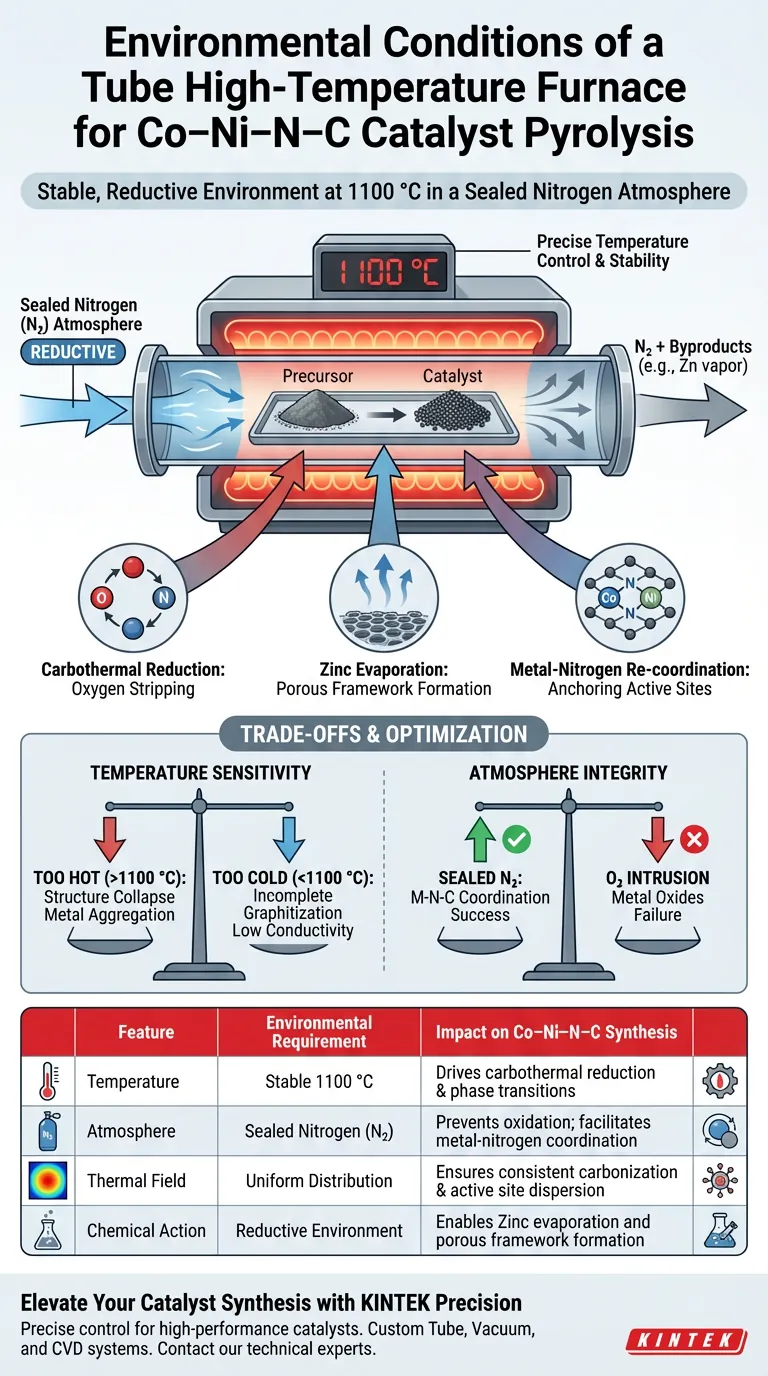

Um forno tubular de alta temperatura fornece um ambiente redutor estável especificamente mantido em temperaturas extremas, como 1100 °C, sob uma atmosfera selada de nitrogênio. Esse controle preciso é o catalisador para as mudanças físico-químicas necessárias para sintetizar catalisadores Co–Ni–N–C, impulsionando a redução carbotérmica e garantindo a re-coordenação atômica.

Ponto Principal O forno tubular atua como um reator hermeticamente selado que equilibra alta energia térmica com inércia química. Esse ambiente força a evaporação de componentes sacrificiais (como o zinco) e, simultaneamente, guia os átomos de Cobalto e Níquel para se ancorarem quimicamente em uma estrutura de carbono recém-formada dopada com nitrogênio.

O Ambiente Térmico Crítico

Controle Preciso de Temperatura

Para catalisadores Co–Ni–N–C, o forno deve manter um perfil de temperatura rigoroso, frequentemente atingindo 1100 °C. Esse limite específico de alta temperatura é necessário para induzir as transições de fase e os rearranjos estruturais que definem o desempenho do catalisador final.

Uma Atmosfera Redutora Rica em Nitrogênio

O forno utiliza uma atmosfera selada de nitrogênio para criar um ambiente redutor estável. Ao excluir oxigênio e outros contaminantes, o manto de nitrogênio evita a oxidação descontrolada dos precursores metálicos durante a fase de aquecimento vulnerável.

Estabilidade do Campo de Reação

A distribuição uniforme de calor é crítica. O forno tubular garante um campo de temperatura estável, que evita gradientes térmicos que poderiam levar à carbonização desigual ou à distribuição inconsistente de sítios ativos metálicos no substrato.

Transformações Químicas Durante a Pirólise

Facilitando a Redução Carbotérmica

O ambiente fornecido pelo forno facilita a redução carbotérmica. Esse processo usa carbono como agente redutor em altas temperaturas para remover oxigênio de óxidos metálicos, preparando os átomos metálicos para integração no suporte de carbono.

Evaporação de Zinco e Formação de Estrutura

Ao usar precursores ZIF (Estrutura de Imidazolato Zeolítico), as condições do forno impulsionam a evaporação do componente de zinco. À medida que o zinco vaporiza, ele deixa para trás uma estrutura de carbono porosa, agindo efetivamente como um modelo sacrificial que define a área superficial do catalisador.

Re-coordenação Metal-Nitrogênio

Talvez a função mais crítica desse ambiente seja guiar a migração atômica. A energia térmica permite que os átomos de Cobalto e Níquel se re-coordenem com átomos de nitrogênio. Isso ancora firmemente os metais dentro da estrutura de carbono grafítico dopado com nitrogênio, impedindo que eles se agreguem em aglomerados metálicos menos ativos.

Compreendendo as Compensações

Sensibilidade à Temperatura

Embora 1100 °C seja a meta para esta síntese específica, pequenas desvios podem ser prejudiciais. Calor excessivo pode levar ao colapso da estrutura de carbono porosa ou à agregação de átomos de Co/Ni, destruindo sítios ativos de átomo único. Calor insuficiente não conseguirá evaporar completamente o zinco ou completar o processo de grafitização, resultando em baixa condutividade e atividade catalítica pobre.

Integridade da Atmosfera

O termo "selado" é operacional, não apenas descritivo. Qualquer violação no selo do forno que introduza oxigênio interromperá imediatamente a natureza redutora do ambiente. Isso leva à formação de óxidos metálicos indesejados em vez da coordenação Metal-Nitrogênio-Carbono (M-N-C) desejada, tornando a síntese um fracasso.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processo de pirólise, alinhe os parâmetros do seu forno com seus alvos estruturais específicos:

- Se o seu foco principal é Porosidade e Área Superficial: Priorize rampas de temperatura precisas para garantir a evaporação controlada de Zinco (de precursores ZIF) sem colapsar o esqueleto de carbono.

- Se o seu foco principal é Densidade de Sítios Ativos: Garanta que a atmosfera de nitrogênio seja estritamente mantida para facilitar a re-coordenação ideal de Cobalto e Níquel com Nitrogênio.

O sucesso na síntese de catalisadores Co–Ni–N–C depende não apenas de atingir 1100 °C, mas de manter a integridade absoluta da atmosfera redutora de nitrogênio durante toda a transição.

Tabela Resumo:

| Recurso | Requisito Ambiental | Impacto na Síntese de Co–Ni–N–C |

|---|---|---|

| Temperatura | 1100 °C Estável | Impulsiona a redução carbotérmica e as transições de fase |

| Atmosfera | Nitrogênio Selado (N₂) | Previne oxidação; facilita a coordenação metal-nitrogênio |

| Campo Térmico | Distribuição Uniforme | Garante carbonização consistente e dispersão de sítios ativos |

| Ação Química | Ambiente Redutor | Permite a evaporação de Zinco e a formação de estrutura porosa |

Eleve a Síntese do Seu Catalisador com a Precisão KINTEK

O controle preciso sobre atmosferas redutoras e estabilidade térmica é a diferença entre um catalisador de alto desempenho e uma síntese fracassada. Apoiado por P&D e fabricação especializados, a KINTEK oferece sistemas especializados de Tubos, Vácuo e CVD projetados para atender às demandas rigorosas da pirólise de Co–Ni–N–C.

Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis às suas necessidades exclusivas de pesquisa, garantindo a integridade de suas estruturas dopadas com nitrogênio sempre.

Pronto para otimizar seu processo de pirólise? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno perfeita para o seu laboratório.

Guia Visual

Referências

- Jianping Chen, Wei‐Ning Wang. Highly efficient CO<sub>2</sub> electrochemical reduction on dual metal (Co–Ni)–nitrogen sites. DOI: 10.1039/d3ta05654f

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Qual é o procedimento recomendado para manter a pureza da atmosfera em um forno experimental de tubo de vácuo? Garanta Resultados de Alta Pureza

- Que ambiente de processamento um forno tubular fornece para a redução de cobre/grafite? Alcance precisão de 450°C

- Qual é a alta temperatura de um forno tubular? Compreendendo o Limite de 1700°C e Componentes Chave

- Como os fornos tubulares rotativos são aplicados na indústria química? Desvende o Processamento Térmico Eficiente

- Qual o papel de um forno tubular na preparação de carbono de casca de pomelo primitiva (PPC)? Pirólise de Precisão Mestra

- Quais condições de processo específicas um forno tubular de alta temperatura fornece para a ativação de negro de fumo? Maximize o Rendimento

- Quais são os benefícios de usar um forno tubular a vácuo? Obtenha um Processamento de Alta Temperatura Puro e Controlado

- Como o controle da taxa de aquecimento de um forno tubular afeta o g-C3N4? Domine a Policondensação Térmica Precisa