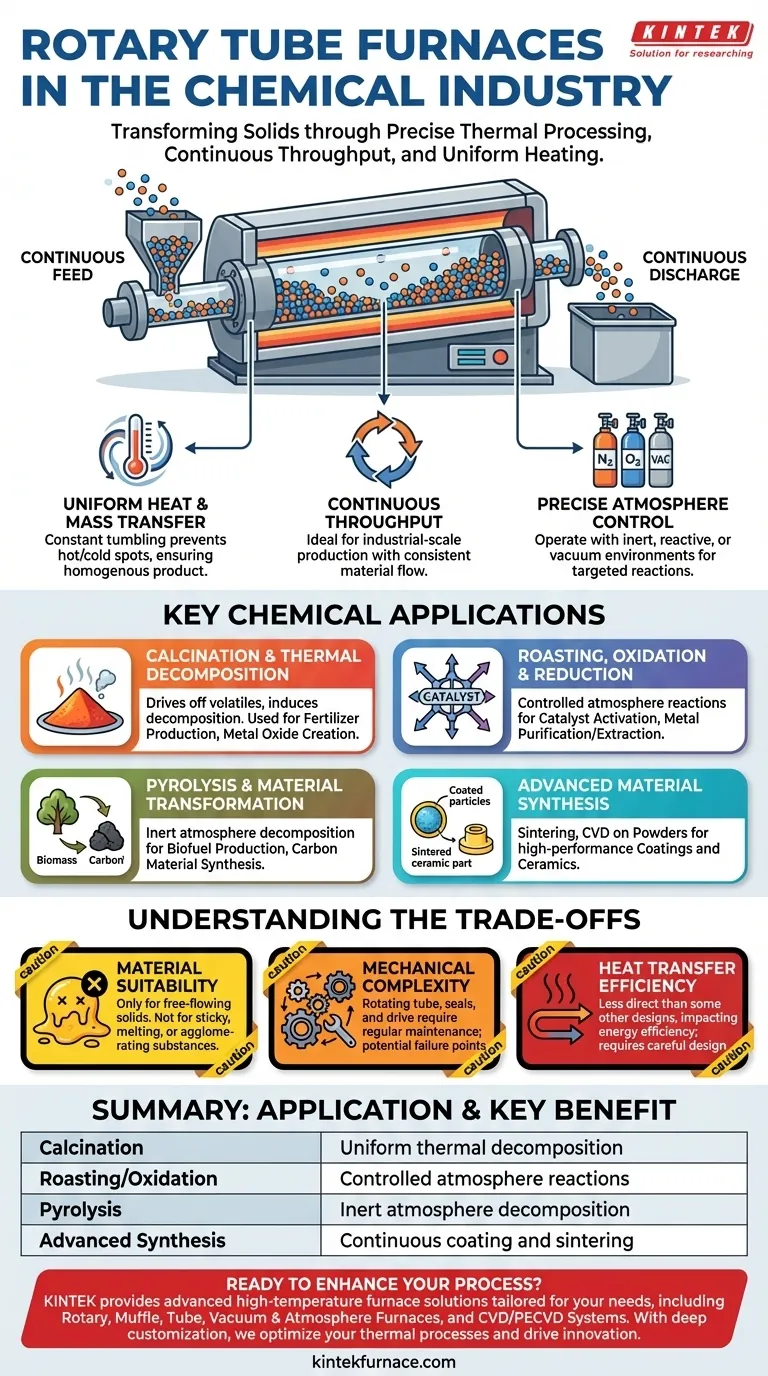

Na indústria química, os fornos tubulares rotativos são usados principalmente para induzir transformações químicas em materiais sólidos, granulares ou em pó, através de processamento térmico preciso. Eles se destacam em processos que exigem rendimento contínuo e aquecimento uniforme, como calcinação para produção de fertilizantes, oxidação para preparação de catalisadores e pirólise para decomposição de materiais.

O verdadeiro valor de um forno tubular rotativo é sua capacidade de misturar e tombar continuamente os materiais enquanto são aquecidos. Esse movimento dinâmico garante que cada partícula seja uniformemente exposta à temperatura e às condições atmosféricas desejadas, o que é crítico para um processamento químico consistente e em larga escala.

O Princípio Central: Por que um Forno Rotativo?

O design de um forno tubular rotativo aborda diretamente um desafio fundamental na química industrial: como aquecer uniformemente grandes quantidades de materiais sólidos. Sua câmara giratória atua como um misturador de alta temperatura altamente controlado.

Transferência Uniforme de Calor e Massa

O tombamento constante do leito de material garante que as partículas do centro sejam continuamente trazidas para a superfície. Essa ação evita pontos quentes ou frios localizados, levando a um produto homogêneo. Isso é essencial para reações onde a consistência da temperatura determina a qualidade e pureza do produto final.

Rendimento Contínuo

Ao contrário de um forno de batelada estático, um forno rotativo pode ser alimentado continuamente em uma extremidade e descarregar o produto acabado na outra. Isso o torna ideal para linhas de produção em escala industrial onde um fluxo consistente de material é necessário.

Controle Preciso da Atmosfera

Esses fornos podem operar com atmosferas controladas, como gases inertes (nitrogênio, argônio), gases reativos (oxigênio) ou sob vácuo. Isso permite que os químicos impulsionem reações específicas, como prevenir oxidação indesejada durante a pirólise ou induzir intencionalmente a oxidação durante a torrefação.

Análise das Principais Aplicações Químicas

A combinação de mistura contínua, aquecimento uniforme e controle atmosférico torna os fornos rotativos indispensáveis para vários processos químicos chave.

Calcinação e Decomposição Térmica

Calcinação é um processo que usa calor para eliminar substâncias voláteis (como água ou dióxido de carbono) e induzir a decomposição térmica. Os fornos rotativos são o padrão para isso.

Um excelente exemplo é na fabricação de fertilizantes, onde são usados para produzir substâncias como o fosfato diamônico. O forno elimina a água e facilita a reação a uma temperatura específica. Da mesma forma, são usados para converter hidróxidos ou carbonatos metálicos em seus respectivos óxidos.

Torrefação, Oxidação e Redução

A torrefação envolve o aquecimento de um material sólido na presença de ar ou outro gás reativo. Este é um método comum para purificação ou para preparar um material para uma etapa subsequente.

Na síntese química, isso é usado para ativação de catalisadores ou para realizar oxidação, que remove elétrons e altera o estado químico de um material. Inversamente, ao usar uma atmosfera redutora (como hidrogênio), eles podem realizar redução para extrair metais de minérios ou compostos.

Pirólise e Transformação de Materiais

A pirólise é a decomposição térmica de materiais a temperaturas elevadas em uma atmosfera inerte. Este processo "quebra" materiais orgânicos complexos em substâncias mais simples e valiosas sem combustão.

Fornos rotativos são usados para converter biomassa em biocombustíveis ou para criar produtos de carbono especializados. O ambiente controlado impede que o material simplesmente queime, permitindo uma transformação química direcionada.

Síntese de Materiais Avançados

Em aplicações mais avançadas, os fornos rotativos são usados para a criação de materiais de alto desempenho. Isso inclui a sinterização de pós para criar cerâmicas densas e fortes ou peças metalúrgicas.

Eles também são empregados para processos como a Deposição Química de Vapor (CVD), onde gases precursores reagem e depositam um filme fino na superfície de partículas de pó que tombam dentro do tubo. Este método é usado para criar revestimentos sofisticados que podem melhorar a resistência ao desgaste ou a atividade catalítica de um material.

Compreendendo as Desvantagens

Embora altamente eficaz, o forno tubular rotativo não é uma solução universal. Compreender suas limitações é fundamental para a aplicação adequada.

Adequação do Material

Esses fornos são projetados exclusivamente para sólidos granulares ou em pó de fluxo livre. Eles não são adequados para líquidos, materiais que se tornam pegajosos ou substâncias que derretem e aglomeram na temperatura de processamento, pois isso interromperia a ação de tombamento.

Complexidade Mecânica

O tubo giratório, as vedações e o mecanismo de acionamento introduzem complexidade mecânica em comparação com um forno estático. As vedações que mantêm a atmosfera controlada na entrada e saída são componentes críticos que exigem manutenção regular e podem ser pontos de falha.

Eficiência da Transferência de Calor

Embora a ação de tombamento seja excelente para sólidos, a transferência de calor geral dos elementos de aquecimento externos para o material a granel pode ser menos direta do que em alguns outros designs de fornos. Isso pode impactar a eficiência energética e exigir um design cuidadoso para atingir as temperaturas alvo no núcleo do leito de material.

Fazendo a Escolha Certa para o Seu Processo

A escolha do equipamento térmico certo depende inteiramente do seu material, da escala desejada e da transformação química específica que você precisa alcançar.

- Se o seu foco principal é a produção em massa de um pó químico ou mineral: O rendimento contínuo e o aquecimento uniforme de um forno rotativo o tornam a escolha mais eficiente e lógica.

- Se o seu foco principal é a criação de pós ou catalisadores revestidos de alto desempenho: Um forno rotativo com controle de atmosfera avançado é ideal para garantir que cada partícula seja tratada uniformemente.

- Se o seu foco principal é P&D em pequenos lotes ou processamento de materiais que derretem: Um forno de batelada estático pode oferecer operação mais simples e controle de temperatura mais direto para sua amostra específica.

- Se o seu foco principal é o tratamento térmico de um pequeno número de objetos grandes e sólidos: Uma câmara ou forno de caixa seria uma ferramenta mais apropriada para a tarefa.

Em última análise, o forno tubular rotativo é o carro-chefe da indústria para qualquer processo químico que exija tratamento térmico uniforme de partículas sólidas de fluxo contínuo.

Tabela Resumo:

| Aplicação | Benefício Principal | Casos de Uso Comuns |

|---|---|---|

| Calcinação | Decomposição térmica uniforme | Produção de fertilizantes, criação de óxidos metálicos |

| Torrefação/Oxidação | Reações em atmosfera controlada | Ativação de catalisadores, purificação de metais |

| Pirólise | Decomposição em atmosfera inerte | Produção de biocombustíveis, síntese de materiais de carbono |

| Síntese Avançada | Revestimento e sinterização contínuos | CVD em pós, fabricação de peças cerâmicas |

Pronto para aprimorar seu processamento químico com precisão e eficiência? A KINTEK utiliza pesquisa e desenvolvimento excepcionais e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos Rotativos, Mufla, Tubulares, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, é projetada para indústrias que exigem aquecimento uniforme e rendimento contínuo. Com fortes capacidades de personalização profunda, garantimos que nossas soluções atendam precisamente aos seus requisitos experimentais e de produção exclusivos. Entre em contato conosco hoje para discutir como podemos otimizar seus processos térmicos e impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura