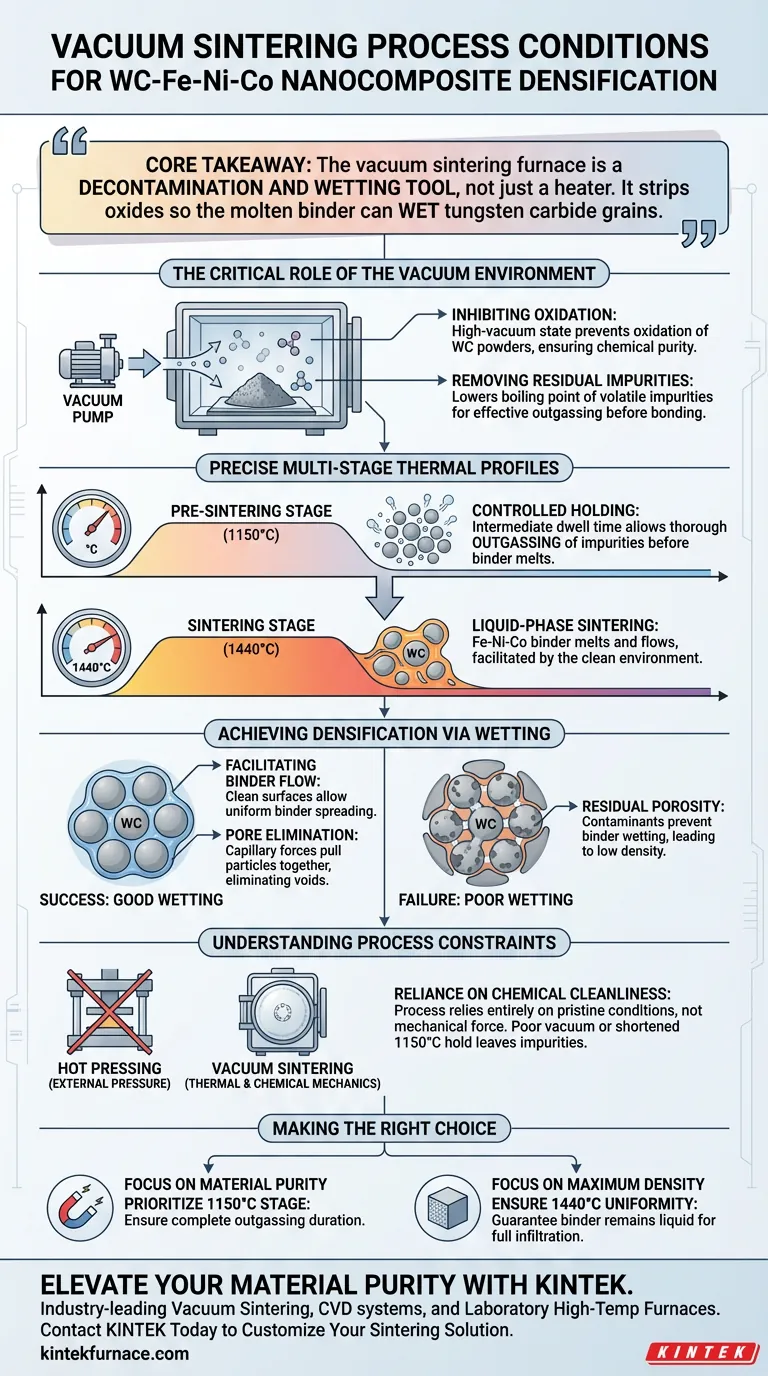

Para alcançar a densificação em nanocompósitos WC-Fe-Ni-Co, um forno de sinterização a vácuo fornece um ambiente de alto vácuo acoplado a um perfil térmico preciso e multiestágio que tipicamente inclui estágios de manutenção a 1150°C e 1440°C. Este processo é projetado para inibir a oxidação e remover impurezas residuais, criando as condições necessárias para a sinterização em fase líquida.

Ponto Principal O forno de sinterização a vácuo não é meramente um aquecedor; é uma ferramenta de descontaminação e molhagem. Sua função principal é remover óxidos e impurezas das superfícies do pó para que o aglutinante fundido Fe-Ni-Co possa "molhar" completamente os grãos de carboneto de tungstênio, impulsionando o material em direção à densidade teórica sem pressão externa.

O Papel Crítico do Ambiente de Vácuo

Inibindo a Oxidação

A presença de oxigênio é prejudicial aos compósitos de carboneto de tungstênio (WC). Um forno de sinterização a vácuo opera em um estado de alto vácuo para prevenir a oxidação dos pós de carboneto durante o processo de aquecimento. Isso garante que a composição química do compósito permaneça pura e estável.

Removendo Impurezas Residuais

Antes que o material atinja sua temperatura máxima de sinterização, ele deve ser limpo. O ambiente de vácuo diminui o ponto de ebulição de impurezas voláteis, facilitando sua remoção. Esta extração de contaminantes é essencial para preparar as superfícies dos grãos para a ligação.

Perfis Térmicos Precisos Multi-Estágio

O Estágio de Pré-Sinterização (1150°C)

O forno não aumenta a temperatura diretamente para o máximo. Ele utiliza um estágio de manutenção controlado, especificamente notado a 1150°C. Este tempo de permanência intermediário permite a desgaseificação completa de impurezas antes que a fase aglutinante derreta.

O Estágio de Sinterização (1440°C)

Após o estágio de limpeza, a temperatura é elevada para 1440°C. Esta é a zona crítica para a sinterização em fase líquida. Nesta temperatura, o aglutinante Fe-Ni-Co derrete e flui, facilitado pelo ambiente limpo estabelecido nos estágios anteriores.

Alcançando a Densificação por Meio da Molhagem

Facilitando o Fluxo do Aglutinante

O objetivo final destas condições de processo é a "molhagem". Como o vácuo removeu óxidos e impurezas, o aglutinante Fe-Ni-Co liquefeito pode se espalhar uniformemente pela superfície dos grãos de Carboneto de Tungstênio (WC).

Eliminação de Poros

À medida que o aglutinante molha os grãos de WC, as forças capilares atraem as partículas. Esta ação elimina os vazios e poros entre as partículas do pó. O resultado é uma liga densa e de alta dureza que depende da molhagem química em vez da força mecânica.

Compreendendo as Restrições do Processo

Dependência da Limpeza Química

Ao contrário da prensagem a quente, que força a densificação através de pressão mecânica externa (muitas vezes 30 MPa ou mais), a sinterização a vácuo depende inteiramente de mecânicas térmicas e químicas. Se a qualidade do vácuo for ruim, ou se a manutenção a 1150°C for encurtada, as impurezas permanecem nos grãos.

A Consequência da Molhagem Ruim

Se as superfícies não estiverem limpas, o aglutinante não consegue molhar os grãos de carboneto de forma eficaz. Isso leva à porosidade residual e à falha em atingir a densidade total. O processo é implacável em relação à contaminação; o ambiente deve ser imaculado para que a fase líquida funcione corretamente.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho de nanocompósitos WC-Fe-Ni-Co, você deve adaptar os parâmetros do forno ao comportamento específico do material.

- Se o seu foco principal é a Pureza do Material: Priorize a duração e a qualidade do vácuo no estágio de manutenção de 1150°C para garantir a desgaseificação completa de impurezas antes que a fase líquida se forme.

- Se o seu foco principal é a Densidade Máxima: Garanta a uniformidade precisa da temperatura no estágio de sinterização de 1440°C para garantir que o aglutinante Fe-Ni-Co permaneça líquido tempo suficiente para infiltrar e molhar completamente a estrutura de grãos de WC.

O sucesso na sinterização a vácuo depende do respeito à função distinta de cada estágio de aquecimento para transformar um pó solto em uma liga sólida e de alto desempenho.

Tabela Resumo:

| Condição do Processo | Temperatura | Objetivo Principal |

|---|---|---|

| Ambiente de Alto Vácuo | N/A | Inibe a oxidação e facilita a desgaseificação de impurezas |

| Manutenção de Pré-Sinterização | 1150°C | Limpeza completa das superfícies do pó e preparação para molhagem dos grãos |

| Sinterização em Fase Líquida | 1440°C | Derretimento do aglutinante Fe-Ni-Co para eliminar poros por força capilar |

| Mecanismo de Densificação | Temp. de Pico | Molhagem química e eliminação de poros sem pressão externa |

Eleve a Pureza do Seu Material com a KINTEK

Alcançar a densidade teórica em nanocompósitos requer mais do que apenas calor — requer controle preciso de vácuo. A KINTEK fornece sistemas líderes na indústria de Sinterização a Vácuo, sistemas CVD e Fornos de Laboratório de Alta Temperatura projetados para manter os ambientes imaculados necessários para a sinterização em fase líquida.

Apoiados por P&D especializado e fabricação avançada, nossos sistemas são totalmente personalizáveis para atender aos seus perfis térmicos e requisitos de vácuo exclusivos. Se você está escalando a produção de WC-Fe-Ni-Co ou pesquisando novas composições de ligas, nossa equipe de engenharia está pronta para ajudá-lo a otimizar seus resultados.

Entre em Contato com a KINTEK Hoje Mesmo para Personalizar Sua Solução de Sinterização

Guia Visual

Referências

- Maksim Krinitcyn, М. И. Лернер. Structure and Properties of WC-Fe-Ni-Co Nanopowder Composites for Use in Additive Manufacturing Technologies. DOI: 10.3390/met14020167

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Como um forno a vácuo vertical facilita a fabricação de fios de MgB2? Domine os Processos Internos de Revestimento de Magnésio

- Por que um sistema de secagem a vácuo é utilizado para tratar pós precursores? Otimizar a Preparação de Compósitos BN@C

- É possível brasar a vácuo? Alcance Limpeza e Força de Juntas Inigualáveis

- Como um ambiente controlado de vácuo ou gás inerte auxilia no estudo do mecanismo de oxidação de ligas de alumínio?

- Por que um forno de secagem a vácuo é usado para borracha crua VMPPS? Garante pureza e integridade estrutural

- Quais são as vantagens de usar um forno a vácuo para o tratamento de secagem de eletrodos de cátodo? Aumentar o Desempenho da Bateria

- Como os avanços em revestimentos de grafite melhoram os componentes de fornos a vácuo? Aumentar a Pureza e a Durabilidade

- Qual faixa de temperatura um forno a vácuo pode operar? Encontre o Ajuste Perfeito para Seus Materiais