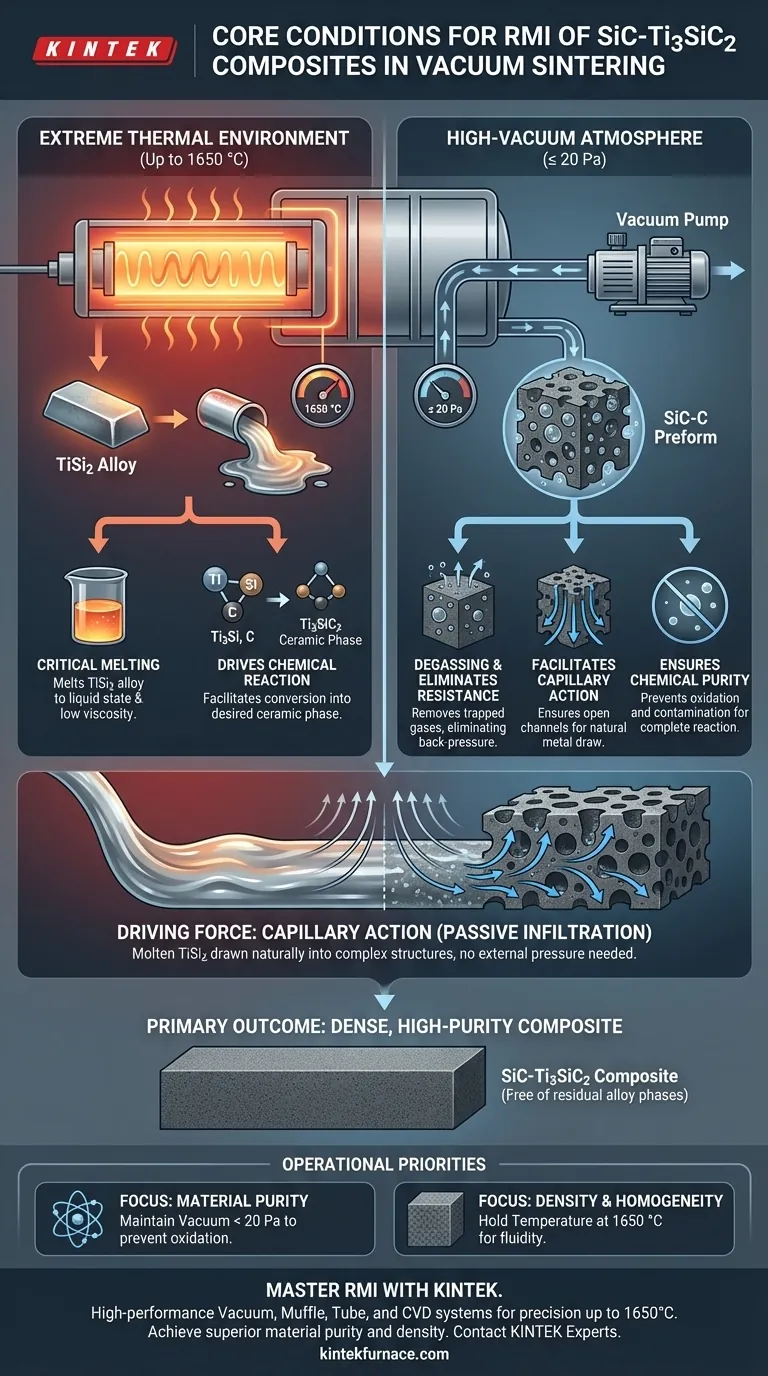

As condições físicas essenciais fornecidas por um forno de sinterização a vácuo para este processo específico são um ambiente térmico extremo atingindo 1650 °C e uma atmosfera de alto vácuo com pressões mantidas em ou abaixo de 20 Pa.

Esses parâmetros específicos são projetados para induzir a fusão da liga TiSi2, permitindo que ela penetre na pré-forma porosa de SiC-C unicamente através de forças capilares, em vez de pressão mecânica externa.

Ponto Principal O sucesso na Infiltração por Fusão Reativa (RMI) depende de uma sinergia precisa: o calor extremo derrete a liga reativa, enquanto um alto vácuo "abre caminho" evacuando gases dos poros. Essa combinação permite que o metal fundido se infiltre profundamente e reaja completamente com a estrutura de carbono, resultando em um compósito de alta pureza, livre de fases de liga residuais.

O Papel da Energia Térmica Extrema

Atingindo o Ponto Crítico de Fusão

Para iniciar o processo de infiltração, o forno deve atingir temperaturas de até 1650 °C.

Esse calor extremo é necessário para derreter completamente a liga TiSi2. Somente quando a liga estiver em estado completamente líquido, ela poderá atingir a viscosidade necessária para fluir nas estruturas microscópicas complexas da pré-forma.

Impulsionando a Reação Química

Além da simples fusão, essa energia térmica impulsiona a cinética química do processo.

A alta temperatura facilita a reação entre o metal fundido e o carbono dentro da pré-forma. Isso garante a conversão das matérias-primas na fase cerâmica desejada de Ti3SiC2, em vez de deixar precursores não reagidos.

A Função do Ambiente de Vácuo

Eliminando Resistência à Infiltração

O forno mantém um nível de vácuo não superior a 20 Pa.

Este ambiente de baixa pressão é crucial para a desgaseificação. Ao evacuar o ar e os gases voláteis presos nos poros da pré-forma, o vácuo remove a contrapressão que, de outra forma, resistiria à entrada do metal fundido.

Facilitando a Ação Capilar

Como a RMI depende de forças capilares em vez de prensas mecânicas para mover o material, o caminho deve estar desobstruído.

O vácuo garante que os poros atuem como canais abertos. Isso permite que o TiSi2 fundido seja atraído natural e profundamente para a pré-forma de SiC-C, resultando em um compósito totalmente denso.

Garantindo a Pureza Química

Um ambiente de alto vácuo impede que contaminantes interfiram na delicada química do compósito.

Ao remover oxigênio e outros gases atmosféricos, o forno evita a oxidação da fusão metálica e da pré-forma de carbono. Isso promove uma reação completa, produzindo um compósito de alta pureza, livre de fases de liga residuais indesejadas.

Compreendendo as Compensações

Embora o processo RMI de sinterização a vácuo seja eficiente para formas complexas, ele apresenta desafios específicos em comparação com outros métodos, como a prensagem a quente.

Dependência do Comportamento de Molhagem

Como este processo depende de forças capilares (infiltração passiva) em vez de pressão mecânica (forçamento ativo), o ângulo de molhagem entre o metal líquido e a pré-forma é inegociável. Se a qualidade do vácuo se degradar (pressão acima de 20 Pa), pode ocorrer oxidação superficial, inibindo a molhagem e levando à infiltração incompleta.

Sensibilidade à Temperatura

O processo requer um delicado equilíbrio térmico. As temperaturas devem ser altas o suficiente (1650 °C) para garantir baixa viscosidade para infiltração, mas temperaturas excessivas podem levar a reações agressivas que degradam a integridade estrutural da pré-forma antes que a infiltração esteja completa.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar o processo RMI para compósitos de SiC-Ti3SiC2, concentre-se nestas prioridades operacionais:

- Se seu foco principal é Pureza do Material: Mantenha rigorosamente os níveis de vácuo abaixo de 20 Pa para evitar oxidação e garantir que nenhuma fase de liga residual permaneça na matriz final.

- Se seu foco principal é Densidade e Homogeneidade: Garanta que o perfil de temperatura se mantenha estável em 1650 °C para garantir fluidez suficiente da liga TiSi2 para infiltração capilar completa.

Dominar o processo RMI requer ver o vácuo não apenas como uma ausência de ar, mas como uma ferramenta ativa que puxa o metal reativo para o núcleo do seu material.

Tabela Resumo:

| Parâmetro | Especificação | Função no Processo RMI |

|---|---|---|

| Temperatura de Sinterização | Até 1650 °C | Derrete a liga TiSi2 e impulsiona a cinética química para conversão em fase cerâmica |

| Pressão de Vácuo | ≤ 20 Pa | Desgaseifica os poros para remover contrapressão; previne a oxidação da fusão |

| Força Motriz | Ação Capilar | Permite a infiltração passiva de metal fundido em formas complexas de pré-forma |

| Resultado Principal | Compósito Denso | Produz SiC-Ti3SiC2 de alta pureza, livre de fases de liga residuais |

Eleve sua Fabricação de Cerâmicas Avançadas com a KINTEK

A precisão na Infiltração por Fusão Reativa (RMI) exige controle intransigente sobre as variáveis térmicas e atmosféricas. Na KINTEK, capacitamos pesquisadores e fabricantes industriais com sistemas de Vácuo, Mufla, Tubo e CVD de alto desempenho, projetados para manter ambientes estáveis de até 1650°C e pressões ultrabaixas.

Se você está desenvolvendo compósitos de SiC-Ti3SiC2 ou materiais customizados de alta temperatura, nossas equipes especializadas de P&D e fabricação fornecem soluções de fornos totalmente personalizáveis, adaptadas às suas especificações exclusivas.

Pronto para alcançar pureza e densidade de material superiores?

Entre em Contato com os Especialistas da KINTEK Hoje para encontrar a solução de processamento térmico perfeita para o seu laboratório.

Guia Visual

Referências

- Mingjun Zhang, Bo Wang. Electromagnetic Interference Shielding Effectiveness of Pure SiC–Ti3SiC2 Composites Fabricated by Reactive Melt Infiltration. DOI: 10.3390/ma18010157

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Como os elementos de aquecimento de grafite evoluíram para uso em fornos a vácuo? Alcance precisão e confiabilidade de 3000°C

- Quais são as vantagens do tratamento térmico a vácuo? Alcance Limpeza e Desempenho Superior para Peças Críticas

- Como um forno de sinterização a vácuo opera em termos de aquecimento? Domine a Sinterização de Precisão para Materiais Superiores

- Por que é necessário um forno de secagem a vácuo para o tratamento de compósitos Se/PPS a 110°C? Garanta Pureza Química e Resistência da Ligação

- Quais serviços de suporte estão disponíveis para usuários de fornos a vácuo personalizados? Garanta Desempenho e Tempo de Atividade Vitalícios

- Como os fornos a vácuo são classificados com base na temperatura? Encontre o Forno Certo para Suas Necessidades de Tratamento Térmico

- Por que o controle dos níveis de enxofre é benéfico para a remoção de impurezas de estanho? Otimize a Eficiência da Aciaria a Vácuo

- Qual é o papel do sistema de controle de temperatura em um forno a vácuo? Alcançar Transformações Precisas de Materiais