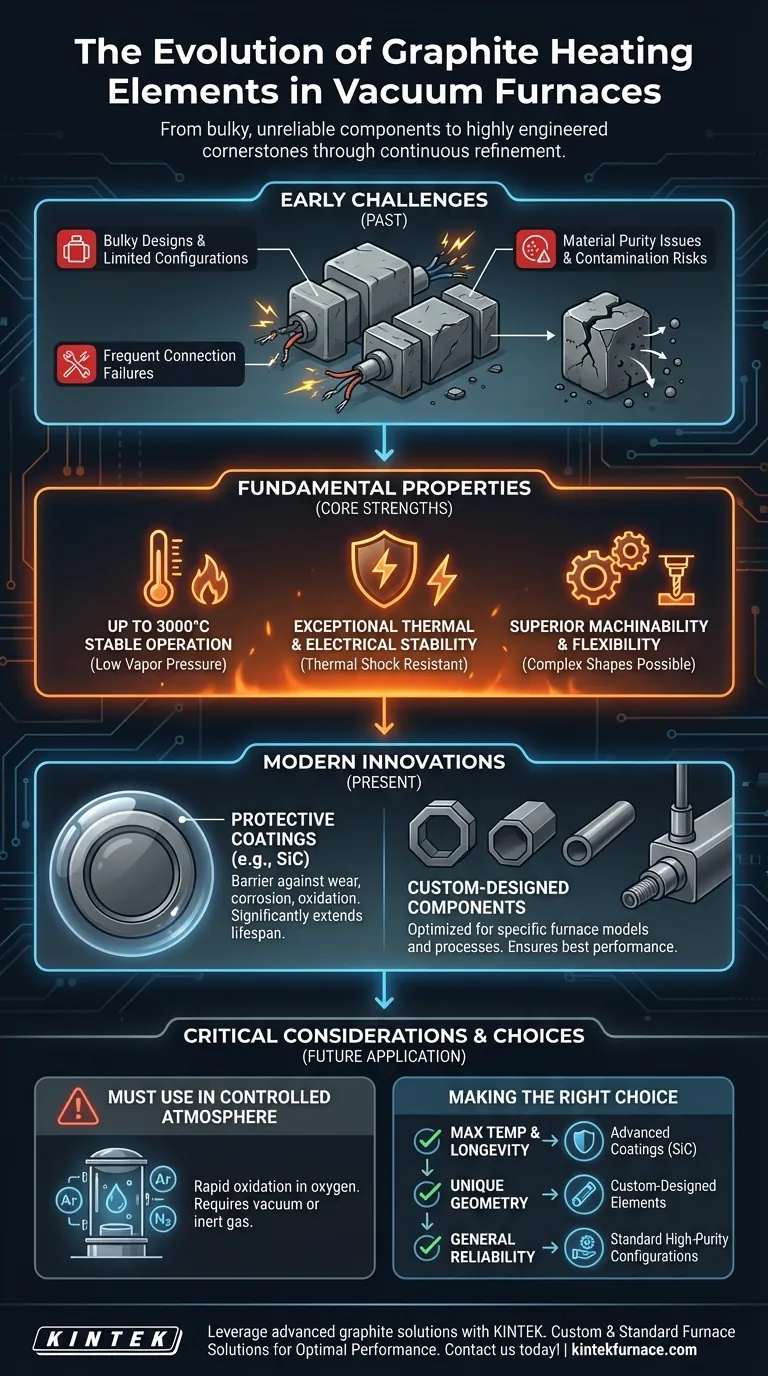

Simplificando, os elementos de aquecimento de grafite evoluíram de componentes volumosos e não confiáveis para peças personalizáveis e altamente projetadas, pilares dos fornos a vácuo modernos. Os primeiros designs sofriam com configurações limitadas, falhas frequentes nas conexões elétricas e problemas de pureza do material. Esses desafios foram superados sistematicamente por meio de avanços na ciência dos materiais, precisão de fabricação e desenvolvimento de revestimentos superficiais protetores.

A evolução dos elementos de aquecimento de grafite não é uma história de uma única invenção, mas de refinamento contínuo. O sucesso do grafite moderno vem da solução de falhas de design iniciais, ao mesmo tempo em que aproveita suas propriedades inerentes excepcionais por meio de revestimentos avançados e engenharia personalizada.

De Desafios Iniciais à Confiabilidade Moderna

A jornada do grafite em fornos a vácuo tem sido uma de solução de problemas práticos de engenharia para desbloquear o imenso potencial do material.

Superando Falhas de Design e Conexão

Os primeiros elementos de grafite eram frequentemente volumosos e ofereciam poucas opções de design. Mais importante ainda, seus pontos de conexão elétrica eram um ponto comum de falha, levando a tempo de inatividade dispendioso.

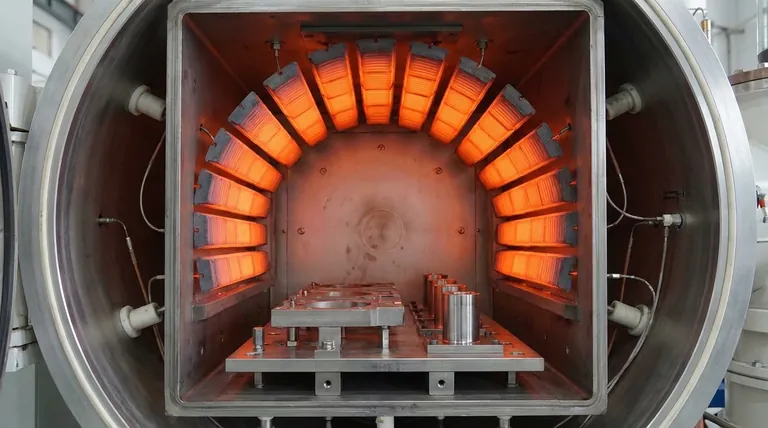

Os elementos modernos estão disponíveis em uma ampla variedade de configurações, incluindo arranjos circulares ou octogonais de 360° e formas planas de tira ou tubulares. Esses designs não são apenas versáteis para diferentes formatos de zona quente, mas também são projetados para instalação simples e conexões elétricas robustas e confiáveis.

Resolvendo o Problema da Contaminação

Houve preocupações iniciais de que impurezas dentro do grafite pudessem se lixiviar em altas temperaturas, reagindo desfavoravelmente com a carga do forno.

Hoje, processos de fabricação e purificação altamente refinados produzem um material extremamente puro e quimicamente inerte. Isso garante que os elementos de grafite modernos não contaminem o ambiente a vácuo ou os materiais que estão sendo processados.

As Propriedades Fundamentais que Impulsionam o Sucesso do Grafite

A evolução do grafite foi possível porque suas propriedades centrais o tornam excepcionalmente adequado para aplicações de vácuo de alta temperatura.

Desempenho Inigualável em Altas Temperaturas

O grafite pode operar de forma estável em temperaturas de até 3000°C dentro de uma atmosfera de vácuo ou inerte, um limite que poucos outros materiais conseguem alcançar.

Isso se deve ao seu ponto de fusão extremamente alto e a uma baixa pressão de vapor, o que significa que ele não sublima ou se decompõe facilmente em um ambiente a vácuo.

Estabilidade Térmica e Elétrica Excepcional

O grafite tem um baixo coeficiente de expansão térmica e resistência superior ao choque térmico. Ele pode suportar ciclos rápidos de aquecimento e resfriamento sem rachar ou degradar.

Sua boa condutividade elétrica e baixa resistividade são precisamente o que permite gerar calor de forma eficiente e uniforme quando uma corrente é aplicada.

Usinabilidade Superior e Flexibilidade de Design

Ao contrário de muitos metais de alta temperatura, o grafite é relativamente fácil de usinar. Essa propriedade permite a criação de formas intrincadas e complexas, o que tem sido crucial para sua evolução.

Essa facilidade de usinagem permite diretamente os elementos projetados sob medida que agora são comuns para aplicações especializadas.

Principais Inovações em Elementos Modernos de Grafite

Avanços recentes foram além de corrigir problemas antigos para aprimorar ativamente o desempenho e a vida útil do grafite.

Revestimentos Protetores para Vida Útil Prolongada

Componentes modernos de grafite são frequentemente tratados com revestimentos avançados, como carboneto de silício (SiC).

Esses revestimentos formam uma barreira protetora que protege o grafite contra desgaste, corrosão e oxidação, estendendo significativamente a vida útil do elemento de aquecimento.

Componentes Projetados Sob Medida para Processos Otimizados

Agora é prática comum criar peças de grafite projetadas sob medida para modelos de forno e processos específicos.

Essa abordagem otimiza propriedades como a faixa de temperatura do elemento e a resistência química, garantindo o melhor desempenho e uniformidade possíveis para uma aplicação específica.

Compreendendo os Compromissos

Embora o grafite moderno seja excepcionalmente capaz, seu desempenho depende do contexto.

A Necessidade Crítica de uma Atmosfera Controlada

A notável estabilidade em alta temperatura do grafite depende inteiramente de seu ambiente. Quando aquecido na presença de oxigênio, ele oxidará e degradará rapidamente.

Por esse motivo, os elementos de aquecimento de grafite são usados exclusivamente em fornos a vácuo ou fornos com atmosfera de gás inerte controlada (como argônio ou nitrogênio).

Compatibilidade de Materiais

Embora o grafite moderno seja quimicamente inerte para a maioria dos processos, ainda é crucial considerar sua interação com os materiais específicos que estão sendo tratados termicamente.

Em certas aplicações de nicho, o contato direto entre o grafite e um metal específico em temperaturas muito altas ainda pode ser uma preocupação, é onde os revestimentos protetores fornecem uma barreira essencial.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da configuração correta do elemento de grafite depende inteiramente de seus objetivos operacionais.

- Se o seu foco principal é temperatura máxima e longevidade: Procure elementos tratados com revestimentos protetores avançados como carboneto de silício para evitar a degradação.

- Se o seu foco principal é uma geometria de forno ou processo único: Priorize um fornecedor que ofereça elementos projetados sob medida para garantir o ajuste ideal e a uniformidade da temperatura.

- Se o seu foco principal é confiabilidade de uso geral: Configurações circulares ou de tira padrão feitas de grafite de alta pureza são uma escolha excelente e comprovada para uma ampla gama de aplicações.

Ao entender essa evolução, você pode selecionar com confiança elementos de aquecimento de grafite modernos que oferecem desempenho preciso e confiável para seu processo de alta temperatura.

Tabela Resumo:

| Marco da Evolução | Avanço Chave | Impacto no Desempenho |

|---|---|---|

| Designs Iniciais | Configurações limitadas, conexões não confiáveis | Tempo de inatividade frequente, uniformidade ruim |

| Elementos Modernos | Formas personalizadas (circulares, tira, tubulares), conexões robustas | Confiabilidade aprimorada, instalação fácil |

| Pureza do Material | Grafite de alta pureza, purificação avançada | Quimicamente inerte, sem contaminação |

| Revestimentos Protetores | Revestimentos de carboneto de silício (SiC) | Vida útil prolongada, resistência à oxidação |

| Faixa de Temperatura | Operação estável até 3000°C | Superior à maioria dos materiais alternativos |

Pronto para alavancar os últimos avanços em elementos de aquecimento de grafite para seu forno a vácuo?

Na KINTEK, combinamos P&D excepcional com fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Se você precisa de configurações padrão ou elementos profundamente personalizados para aplicações especializadas, nossa expertise em tecnologia de grafite garante desempenho ideal, longevidade e uniformidade de temperatura.

Entre em contato conosco hoje para discutir como nossos Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD podem aprimorar as capacidades do seu laboratório. Entre em contato agora!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o mecanismo e o efeito dos filmes finos de NiTi pós-recozidos em um forno a vácuo? Desbloqueie a Superelasticidade

- Qual é o significado do vácuo em relação aos componentes de grafite em fornos? Prevenir a Oxidação para Temperaturas Extremas

- Por que o grafite é econômico para fornos a vácuo? Maximizando o ROI e a Eficiência a Longo Prazo

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas