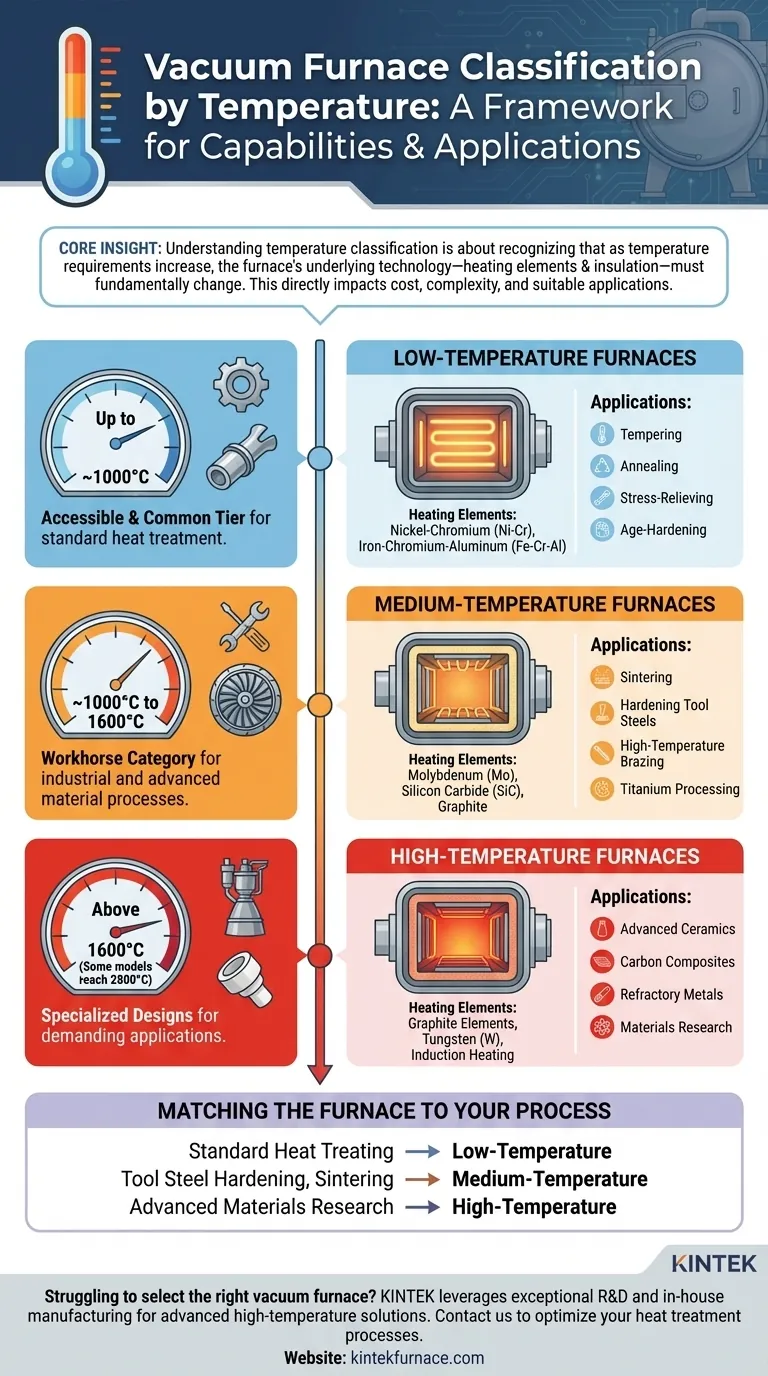

Em sua essência, a classificação dos fornos a vácuo por temperatura fornece uma estrutura para entender suas capacidades e aplicações pretendidas. Os fornos são amplamente agrupados em três categorias principais: baixa temperatura (até aproximadamente 1000°C), média temperatura (até 1600°C) e alta temperatura (frequentemente excedendo 2000°C), com alguns modelos especializados atingindo 2800°C. Essas faixas não são arbitrárias; elas são ditadas pelos materiais fundamentais usados para elementos de aquecimento e isolamento.

Compreender a classificação de temperatura é menos sobre memorizar números específicos e mais sobre reconhecer que, à medida que os requisitos de temperatura aumentam, a tecnologia subjacente do forno — de seus elementos de aquecimento ao seu isolamento — deve mudar fundamentalmente. Isso impacta diretamente seu custo, complexidade e aplicações adequadas.

As Classificações Primárias de Temperatura

A maneira mais comum de categorizar fornos a vácuo é por sua temperatura máxima de operação alcançável. Isso se correlaciona diretamente com os tipos de materiais e processos que o forno pode lidar.

Fornos de Baixa Temperatura (Até ~1000°C)

Esses fornos são projetados para processos que não exigem calor extremo. Eles representam o nível mais acessível e comum de tratamento térmico a vácuo.

Os elementos de aquecimento são tipicamente feitos de ligas como níquel-cromo (Ni-Cr) ou ferro-cromo-alumínio (Fe-Cr-Al), que oferecem desempenho e longevidade confiáveis dentro desta faixa de temperatura.

Aplicações comuns incluem revenimento, recozimento, alívio de tensões e envelhecimento de vários aços e ligas não ferrosas.

Fornos de Média Temperatura (~1000°C a 1600°C)

Esta faixa é uma categoria de trabalho para muitos processos industriais e de materiais avançados, exigindo construção e materiais mais robustos do que os modelos de baixa temperatura.

Os elementos de aquecimento devem ser atualizados para materiais como molibdênio (Mo), carboneto de silício (SiC) ou grafite. O isolamento também se torna mais crítico, frequentemente usando feltros compostos de carbono ou cerâmica.

Esses fornos são essenciais para sinterização, endurecimento de aços ferramenta, brasagem de alta temperatura e processamento de ligas de titânio. Algumas fontes podem subdividir essa faixa, referindo-se a modelos de 1200°C ou 1400°C para processos específicos.

Fornos de Alta Temperatura (Acima de 1600°C)

Operar nessas temperaturas extremas requer designs e materiais altamente especializados, capazes de suportar estresse térmico intenso em vácuo.

O aquecimento é tipicamente alcançado com elementos de grafite de alta pureza, tungstênio (W) ou através de métodos de aquecimento por indução sem contato. O isolamento é quase exclusivamente baseado em feltro de grafite.

Esses fornos são usados para as aplicações mais exigentes, como processamento de cerâmicas avançadas, materiais compósitos de carbono, metais refratários e condução de pesquisa avançada de materiais. Modelos podem atingir temperaturas de 2400°C ou mesmo 2800°C.

Compreendendo as Compensações de Engenharia

A classificação de temperatura de um forno não é apenas uma configuração; é um reflexo de sua engenharia fundamental e limitações da ciência dos materiais. Escolher o correto envolve a compreensão dessas compensações inerentes.

Elementos de Aquecimento Ditamin o Limite

Não é possível simplesmente operar um forno de baixa temperatura em alta temperatura. Os elementos de aquecimento e o isolamento definem o teto operacional.

Um elemento de ferro-cromo projetado para 800°C degradaria rapidamente e falharia se forçado a 1600°C. Da mesma forma, os materiais usados em um forno de grafite de alta temperatura são frequentemente exagerados e menos eficientes para processos de baixa temperatura.

Nomenclatura Específica da Aplicação

Embora a estrutura de baixa, média e alta temperatura seja um guia útil, os fabricantes frequentemente classificam os fornos por sua função específica, que possui uma faixa de temperatura implícita.

Por exemplo, um "Forno de Brasagem a Vácuo" é tipicamente uma unidade de média temperatura, enquanto um "Forno de Sinterização a Vácuo" pode ser de média ou alta temperatura, dependendo do material a ser sinterizado.

A Temperatura é Apenas Uma Parte da Equação

Uma classificação completa também considera outros parâmetros críticos. Os fornos também são categorizados por seu nível de vácuo (por exemplo, alto vácuo vs. ultra-alto vácuo) e seu método de têmpera (por exemplo, têmpera a gás vs. têmpera a óleo).

Esses fatores, combinados com a temperatura, determinam a adequação final do forno para um material específico e resultado desejado.

Combinando o Forno ao Seu Processo

Selecionar o forno correto é uma decisão crítica que impacta a qualidade do processo, o custo operacional e a longevidade do equipamento. Sua aplicação principal deve ser o fator decisivo.

- Se seu foco principal é o tratamento térmico padrão (revenimento, recozimento, alívio de tensões): Um forno de baixa temperatura (até 1000°C) é a escolha mais econômica e apropriada.

- Se seu foco principal é o endurecimento de aços ferramenta, sinterização ou ligas de brasagem: Um forno de média temperatura (~1600°C) oferece a capacidade necessária e é um padrão versátil para muitas indústrias.

- Se seu foco principal é a pesquisa avançada de materiais ou o processamento de cerâmicas e metais refratários: Um forno de alta temperatura (acima de 1600°C) com elementos de grafite ou tungstênio é a única opção que pode atender a essas demandas.

Ao entender que as faixas de temperatura estão diretamente ligadas à ciência dos materiais e à engenharia, você pode tomar uma decisão técnica e financeira mais informada para seu objetivo específico.

Tabela Resumo:

| Faixa de Temperatura | Principais Elementos de Aquecimento | Aplicações Comuns |

|---|---|---|

| Até ~1000°C | Níquel-Cromo (Ni-Cr), Ferro-Cromo-Alumínio (Fe-Cr-Al) | Revenimento, recozimento, alívio de tensões, envelhecimento |

| ~1000°C a 1600°C | Molibdênio (Mo), Carboneto de Silício (SiC), Grafite | Sinterização, endurecimento de aços ferramenta, brasagem de alta temperatura, processamento de titânio |

| Acima de 1600°C | Grafite, Tungstênio (W), Aquecimento por Indução | Cerâmicas avançadas, compósitos de carbono, metais refratários, pesquisa de materiais |

Com dificuldades para selecionar o forno a vácuo certo para suas necessidades específicas de temperatura e aplicação? A KINTEK utiliza uma P&D excepcional e fabricação própria para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de tratamento térmico e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior