A vantagem técnica definitiva de usar um Forno Tubular para materiais de baterias de estado sólido reside em seu desempenho superior de vedação e na capacidade de manter uma atmosfera precisa e controlada. Ao contrário dos fornos de caixa de laboratório padrão, um Forno Tubular é projetado especificamente para isolar a zona de aquecimento, permitindo criar ambientes de vácuo de alta qualidade ou introduzir gases inertes específicos para proteger materiais reativos.

Ponto Principal Na pesquisa de baterias de estado sólido, o ambiente de processamento é tão crítico quanto o perfil de temperatura. Um Forno Tubular atua como um sistema de contenção hermético, prevenindo oxidação e contaminação por umidade para garantir que a composição química e a microestrutura do material permaneçam exatamente como projetadas.

Dominando o Ambiente de Processamento

Para eletrólitos de estado sólido e materiais ativos, a presença de ar é frequentemente prejudicial. O Forno Tubular resolve isso através de diferenças de design mecânico em comparação com fornos padrão.

Alcançando Vedação Superior

Fornos padrão geralmente dependem de isolamento de porta que é difícil de vedar completamente contra a atmosfera ambiente.

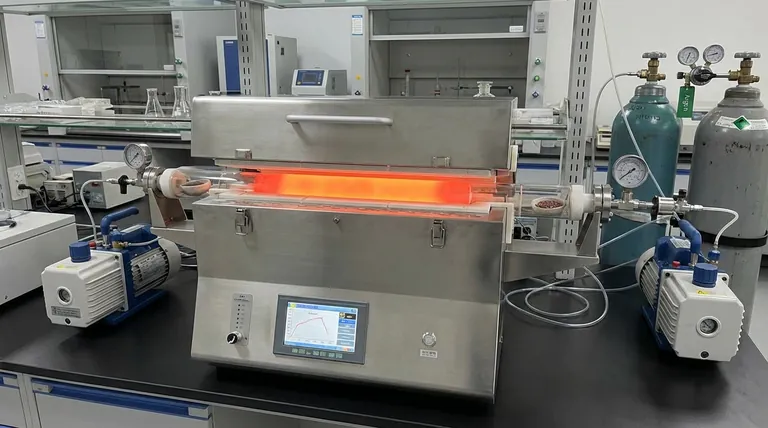

Um Forno Tubular utiliza um tubo de trabalho contínuo — geralmente de quartzo ou alumina — vedado em ambas as extremidades com flanges dedicadas. Este design cria um sistema fechado que isola efetivamente a amostra do ambiente externo do laboratório.

Controle Preciso da Atmosfera

Uma vez vedado, a arquitetura do Forno Tubular facilita o controle rigoroso do ambiente.

Você pode conectar facilmente bombas de vácuo para evacuar o ar do tubo antes que o aquecimento comece. Além disso, o sistema permite o fluxo controlado de gases inertes (como Argônio ou Nitrogênio) durante todo o ciclo térmico, mantendo uma pressão positiva para manter os contaminantes fora.

Prevenindo a Degradação do Material

A principal razão para usar um Forno Tubular neste campo é a sensibilidade química dos materiais envolvidos.

Gerenciando a Sensibilidade à Umidade e ao Oxigênio

Muitos componentes de baterias de estado sólido, particularmente materiais ativos usados em baterias de Lítio-Enxofre (Li-S), são altamente reativos.

A exposição a vestígios de umidade ou oxigênio em altas temperaturas pode causar degradação imediata. O Forno Tubular previne efetivamente essa interação, garantindo que o material não reaja com a atmosfera durante as fases críticas de sinterização ou recozimento.

Preservando a Composição Química

Quando um material oxida, sua composição química fundamental muda, tornando-o inútil para aplicações em baterias.

Ao criar um ambiente de vácuo ou inerte, o Forno Tubular garante que a estequiometria do material permaneça intacta. Isso garante que o produto final retenha as propriedades eletroquímicas específicas pretendidas pelo pesquisador.

Garantindo a Integridade Microestrutural

O desempenho de uma bateria de estado sólido depende muito da microestrutura de seus componentes.

Reações atmosféricas descontroladas podem levar a impurezas superficiais ou defeitos nas fronteiras de grão. Ao estabilizar o ambiente, o Forno Tubular garante que a microestrutura se desenvolva uniformemente, atendendo às especificações de design precisas.

Compreendendo as Compensações

Embora o Forno Tubular ofereça controle superior, é importante reconhecer as limitações inerentes ao seu design.

Limitações de Volume da Amostra

A geometria de um Forno Tubular é restritiva.

A área de trabalho é definida pelo diâmetro do tubo, o que limita o volume de material que você pode processar em um único lote em comparação com a câmara espaçosa de um forno de caixa.

Complexidade da Operação

Alcançar uma atmosfera perfeita adiciona sobrecarga operacional.

Você deve gerenciar bombas de vácuo, cilindros de gás e controladores de fluxo. Além disso, as vedações das flanges requerem manutenção regular e montagem cuidadosa para garantir que permaneçam estanques ao vácuo em ciclos de aquecimento repetidos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do forno certo depende da sensibilidade dos seus materiais e da escala da sua operação.

- Se o seu foco principal é Pureza e Desempenho do Material: Use um Forno Tubular para garantir zero oxidação e controle microestrutural preciso, especialmente para eletrólitos à base de Li-S ou sulfeto.

- Se o seu foco principal é Alto Rendimento de Materiais Inertes: Um forno de caixa padrão pode ser suficiente, mas apenas se os materiais forem quimicamente estáveis ao ar em temperaturas de processamento.

Em última análise, para baterias de estado sólido de alto desempenho, a atmosfera é um reagente; o Forno Tubular é a única ferramenta que permite controlá-la.

Tabela Resumo:

| Recurso | Forno Tubular | Forno de Caixa Padrão |

|---|---|---|

| Capacidade de Vedação | Vedação hermética com flanges | Isolamento básico da porta |

| Controle de Atmosfera | Alto vácuo e fluxo de gás inerte | Limitado ao ar ambiente |

| Proteção do Material | Previne oxidação/umidade | Risco de contaminação |

| Aplicação Ideal | Materiais reativos e sensíveis | Materiais estáveis de alto rendimento |

| Volume do Lote | Limitado pelo diâmetro do tubo | Câmara de alta capacidade |

Eleve a Inovação de Materiais para Baterias com a KINTEK

Não deixe que a oxidação comprometa sua pesquisa. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Forno Tubular, Mufla, Rotativo, a Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender às demandas rigorosas da síntese de baterias de estado sólido. Esteja você trabalhando com eletrólitos sensíveis de lítio-enxofre ou revestimentos avançados de filme fino, nossas soluções térmicas de precisão garantem que seus materiais mantenham estequiometria e integridade microestrutural perfeitas.

Pronto para otimizar seu processo de tratamento térmico? Entre em contato conosco hoje para discutir suas necessidades exclusivas com nossos especialistas técnicos.

Guia Visual

Referências

- Jian Ouyang, Zenglin Wang. Tungsten Carbide/Tungsten Oxide Catalysts for Efficient Electrocatalytic Hydrogen Evolution. DOI: 10.3390/molecules30010084

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual o papel de um forno tubular de alta temperatura na conversão de PEO em carbono poroso? Dominando a Engenharia Molecular

- Qual é o principal objetivo de usar um forno tubular durante a fase de desengomagem? Otimizar a pureza da superfície da fibra de carbono

- Como é estruturada uma mufla de três zonas? Desbloqueie o Aquecimento de Precisão para o Seu Laboratório

- Como o tamanho dos fornos tubulares e de caixa afeta suas aplicações? Escolha o Forno Certo para as Necessidades do Seu Laboratório

- Que tipos de gases podem ser introduzidos no forno tubular de 3 zonas? Otimize Seu Processo com a Atmosfera Certa

- Quais condições críticas um forno tubular de alta temperatura fornece para ligas de Ti–Nb–Si? Domine o Sucesso da Sinterização

- Qual é a necessidade de usar gás argônio (Ar) de alta pureza em um forno tubular para a sulfurização de Sb?

- Por que o aquecimento uniforme é importante em fornos tubulares? Garanta a Confiabilidade do Processo e Resultados Previsíveis