Em princípio, o tamanho de um forno dita diretamente as aplicações que ele pode suportar. Fornos tubulares, com suas câmaras cilíndricas estreitas, são projetados para processar amostras pequenas e uniformes, como pós ou pequenos componentes. Em contraste, os fornos de caixa possuem câmaras retangulares grandes, construídas para acomodar objetos maiores e de formato irregular ou lotes de múltiplos itens simultaneamente.

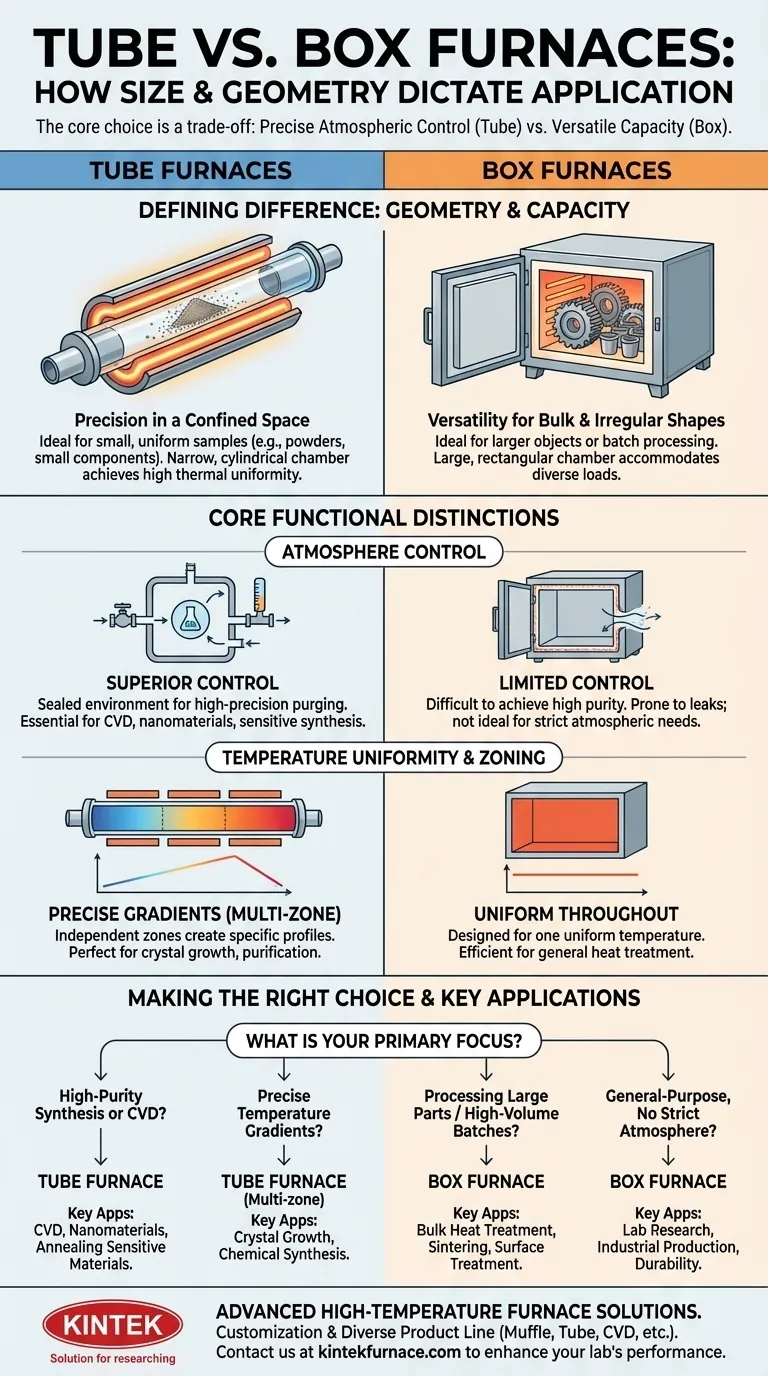

A decisão entre um forno tubular e um de caixa vai além do tamanho simples da amostra. A escolha principal é uma troca entre o controle atmosférico preciso e os gradientes térmicos de um forno tubular e a capacidade versátil e as capacidades de processamento em lote de um forno de caixa.

A Diferença Definidora: Geometria e Capacidade

A distinção fundamental entre esses dois tipos de forno é a sua geometria interna, que influencia diretamente seus casos de uso ideais.

Fornos Tubulares: Precisão em um Espaço Confinado

A câmara de aquecimento de um forno tubular é um tubo longo e estreito. Esse design é excepcionalmente adequado para materiais que podem ser contidos nele, como minérios de pequenas partículas, pó de vidro e pós cerâmicos.

O volume e a forma restritos são perfeitos para alcançar alta uniformidade térmica ao longo do comprimento da amostra. Os modelos estão disponíveis em configurações horizontal, vertical e combinada para atender a diferentes necessidades de manuseio de materiais.

Fornos de Caixa: Versatilidade para Volume e Formatos Irregulares

Um forno de caixa, também conhecido como forno mufla, oferece uma câmara espaçosa e aberta. Isso o torna a escolha padrão para o tratamento térmico de componentes maiores ou para o processamento de muitas amostras menores de uma vez em um processo em lote.

Aplicações como o tratamento de superfície de grandes peças de aço inoxidável ou a sinterização de múltiplos componentes são impraticáveis em um forno tubular, mas são facilmente tratadas por um forno de caixa.

Além do Tamanho: Distinções Funcionais Principais

Embora a capacidade seja a diferença mais óbvia, as distinções funcionais mais profundas são o que realmente guiam o processo de seleção para uma tarefa científica ou industrial específica.

Controle de Atmosfera: A Vantagem do Forno Tubular

Esta é a diferença funcional mais crítica. O ambiente pequeno e selado de um forno tubular permite um controle atmosférico superior. Os gases podem ser purgados e introduzidos com alta precisão.

Essa capacidade é essencial para processos sensíveis como deposição química de vapor (CVD), a síntese de nanomateriais e a fabricação de semicondutores, que exigem um ambiente estritamente controlado, puro ou inerte.

Uniformidade de Temperatura e Zoneamento

Fornos tubulares frequentemente apresentam múltiplas zonas de aquecimento que podem ser controladas independentemente. Isso permite que um operador crie um gradiente de temperatura preciso ao longo do comprimento da amostra.

Esse recurso é inestimável para aplicações especializadas como crescimento de cristais e certos tipos de síntese e purificação química, onde um perfil térmico específico é necessário. Os fornos de caixa, em contraste, são projetados para criar uma temperatura uniforme em toda a sua câmara maior.

Processamento de Materiais e Aplicações

Fornos tubulares se destacam em processos que exigem precisão ambiental, incluindo calcinação, pirólise e recozimento de materiais sensíveis.

Fornos de caixa são cavalos de batalha construídos para durabilidade e uma ampla gama de aplicações, desde pequenos laboratórios até a produção industrial. Seus robustos sistemas de isolamento permitem ciclos térmicos mais rápidos, tornando-os eficientes para tarefas de produção repetitivas.

Entendendo as Compensações

Escolher o forno certo significa reconhecer as limitações inerentes de cada design.

A Restrição do Tamanho da Amostra

A principal limitação de um forno tubular é seu diâmetro. Ele simplesmente não pode acomodar objetos grandes ou de formato estranho, o que o desqualifica imediatamente para muitas aplicações industriais de tratamento térmico.

O Desafio da Atmosfera em Fornos de Caixa

Embora seja possível introduzir gás em um forno de caixa, alcançar a atmosfera de alta pureza e perfeitamente selada de um forno tubular é difícil e ineficiente. O grande volume e as vedações das portas os tornam propensos a vazamentos e contaminação.

Material do Tubo do Forno

Para um forno tubular, o processo em si dita o material do tubo. O aço inoxidável é usado para trabalhos de propósito geral, enquanto ligas de alto desempenho como Inconel são necessárias para ambientes de alta temperatura e corrosivos. Tubos de quartzo ou cerâmica são necessários para temperaturas ultra-altas e quando a inércia química é primordial.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar o forno correto, concentre-se no requisito principal do seu processo.

- Se seu foco principal for síntese de alta pureza ou CVD: Escolha um forno tubular por seu controle atmosférico incomparável.

- Se seu foco principal for processar peças grandes ou lotes de alto volume: Escolha um forno de caixa por sua capacidade e versatilidade.

- Se seu foco principal for criar gradientes de temperatura precisos: Escolha um forno tubular multizona por seus controles de aquecimento independentes.

- Se seu foco principal for tratamento térmico de propósito geral sem necessidades atmosféricas estritas: Um forno de caixa oferece maior flexibilidade para uma gama mais ampla de tamanhos e formas de amostras.

Em última análise, selecionar o forno certo requer casar as capacidades geométricas e atmosféricas exclusivas do equipamento com as demandas específicas do seu processo.

Tabela Resumo:

| Característica | Forno Tubular | Forno de Caixa |

|---|---|---|

| Geometria da Câmara | Estreita, cilíndrica | Grande, retangular |

| Tipos de Amostra Ideais | Pequenos, uniformes (ex: pós) | Grandes, irregulares, ou itens em lote |

| Controle de Atmosfera | Alta precisão, ambiente selado | Limitado, propenso a vazamentos |

| Uniformidade de Temperatura | Gradientes multizona possíveis | Uniforme em toda a câmara |

| Aplicações Principais | CVD, nanomateriais, síntese | Tratamento térmico em lote, sinterização |

Com dificuldades para escolher o forno certo para o seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos diversificada—incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD—é complementada por fortes capacidades de personalização profunda. Se você precisa de controle atmosférico preciso para processos sensíveis ou capacidade versátil para processamento em lote, podemos ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir como nossos fornos podem melhorar o desempenho e a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência