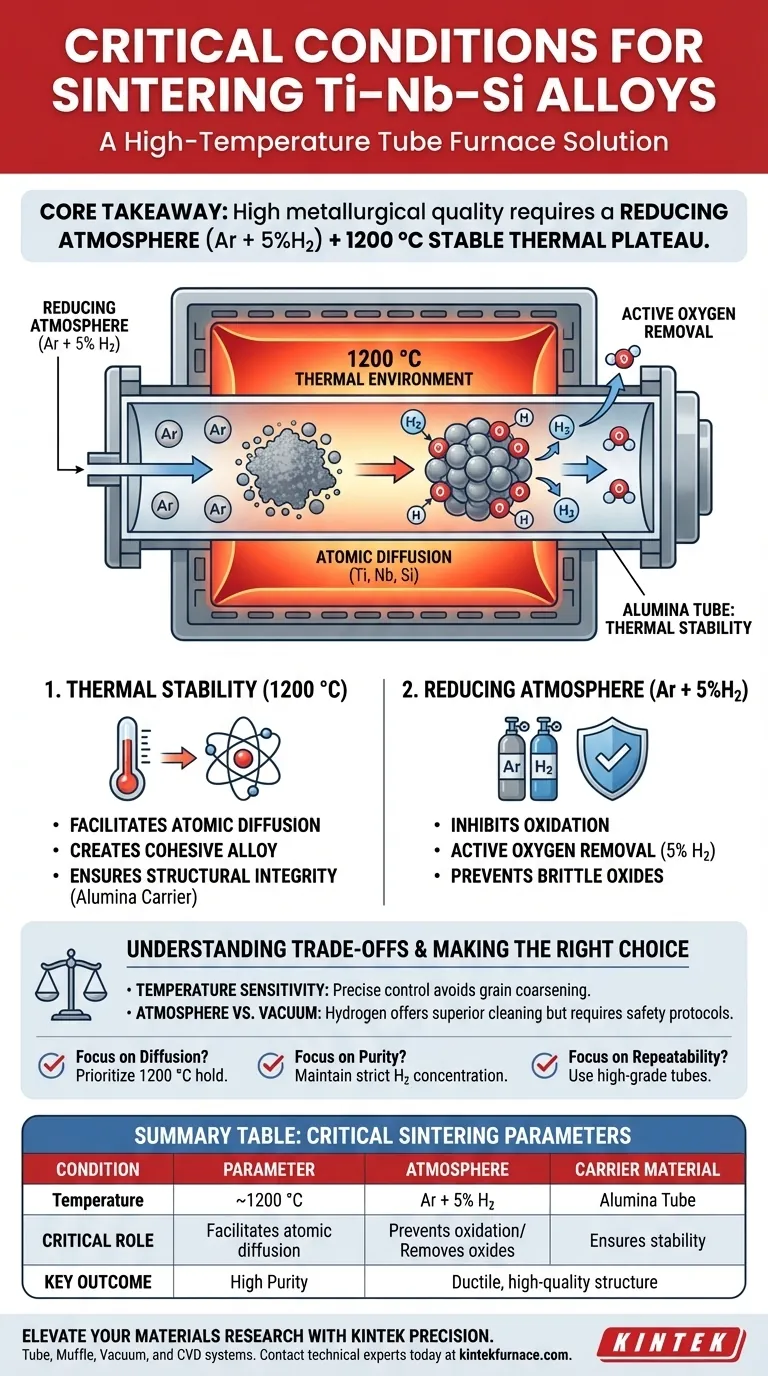

Para sinterizar com sucesso ligas de Ti–Nb–Si, um forno tubular de alta temperatura estabelece duas condições inegociáveis: um platô térmico estável de aproximadamente 1200 °C e uma atmosfera redutora específica.

Este ambiente impulsiona a difusão atômica necessária para a liga, ao mesmo tempo que previne a oxidação que normalmente degrada materiais à base de titânio.

Ponto Principal Alcançar alta qualidade metalúrgica em ligas de Ti–Nb–Si requer mais do que apenas calor; exige uma atmosfera redutora (Ar + 5%H2). Esta mistura de gases específica remove ativamente o oxigênio residual das superfícies do pó, enquanto o ambiente térmico de 1200 °C facilita a ligação por difusão dos componentes elementares.

O Papel da Estabilidade Térmica

Para transitar de pó solto para uma liga sólida, o forno deve fornecer um ambiente térmico estritamente controlado.

Facilitando a Difusão Atômica

A função principal do forno é manter uma temperatura tipicamente de 1200 °C.

Neste nível específico de energia térmica, os átomos de titânio, nióbio e silício ganham mobilidade suficiente para migrar através das fronteiras das partículas.

Este processo de difusão é o mecanismo que cria a liga real, transformando pós elementares distintos em um material sinterizado coeso.

Garantindo a Integridade Estrutural

O forno utiliza tubos de alumina cerâmica para servir como transportador desta reação.

Estes tubos oferecem excelente estabilidade térmica, suportando os ciclos prolongados de 1200 °C sem deformação física.

Isso garante que a geometria da zona de aquecimento permaneça constante, prevenindo pontos quentes ou gradientes térmicos que poderiam deformar a amostra.

A Necessidade de uma Atmosfera Redutora

O titânio e suas ligas são altamente sensíveis ao oxigênio. O controle do ambiente gasoso é tão crítico quanto o controle da temperatura.

Inibindo a Oxidação

O forno cria uma barreira protetora usando uma mistura de gases de Argônio (Ar) e Hidrogênio (H2).

Inundando a câmara com esta mistura, o forno desloca o ar atmosférico.

Este isolamento impede que o oxigênio externo reaja com o titânio, o que, de outra forma, formaria óxidos quebradiços e arruinaria as propriedades mecânicas da liga.

Remoção Ativa de Oxigênio

A adição de 5% de Hidrogênio ao gás transportador de argônio fornece uma capacidade "redutora".

Ao contrário de um vácuo puro ou gás inerte puro, este componente de hidrogênio reage ativamente com o oxigênio residual presente nas superfícies do pó.

Esta limpeza química garante que a liga sinterizada final possua alta qualidade metalúrgica, livre dos efeitos prejudiciais de inclusões de óxido.

Compreendendo as Compensações

Embora o forno tubular forneça um ambiente robusto, é necessário um controle preciso para evitar armadilhas comuns.

Sensibilidade à Temperatura

Manter a amostra dentro da faixa específica de 1200 °C é crítico para controlar as transformações de fase.

Pequenos desvios na temperatura podem levar ao crescimento excessivo de grãos ou a alterações não intencionais nas proporções de fases.

Se o forno falhar em manter as temperaturas específicas da região monofásica ou bifásica, a microestrutura resultante pode não atender às especificações de projeto.

Atmosfera vs. Vácuo

Embora alguns processos de sinterização (como prensagem a quente) dependam de alto vácuo para diminuir a pressão parcial de oxigênio, este processo específico de forno tubular depende de um fluxo de gás redutor.

A compensação aqui é a complexidade operacional: gerenciar um gás inflamável (hidrogênio) requer protocolos de segurança mais rigorosos do que um vácuo estático.

No entanto, a limpeza química fornecida pelo hidrogênio geralmente oferece remoção de óxido superior para metalurgias de pó específicas em comparação com o vácuo sozinho.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de sinterização, alinhe seus parâmetros de forno com seus objetivos metalúrgicos específicos.

- Se o seu foco principal é a eficácia da difusão: Priorize a estabilidade do tempo de permanência de 1200 °C para garantir a liga completa dos átomos de Ti, Nb e Si.

- Se o seu foco principal é pureza e ductilidade: Garanta que a concentração de 5% de H2 seja estritamente mantida para reduzir ativamente os óxidos superficiais e prevenir a fragilidade.

- Se o seu foco principal é a repetibilidade do processo: Use tubos de alumina de alta qualidade para prevenir deformações e garantir um ambiente selado e livre de contaminantes em múltiplos ciclos.

A sinterização bem-sucedida de Ti–Nb–Si é menos sobre atingir uma alta temperatura e mais sobre manter o equilíbrio químico preciso necessário para manter o titânio metálico e dúctil.

Tabela Resumo:

| Condição | Parâmetro | Papel Crítico na Sinterização |

|---|---|---|

| Temperatura | ~1200 °C | Facilita a difusão atômica e a formação de ligações |

| Atmosfera | Ar + 5% H2 | Previne a oxidação e remove ativamente óxidos superficiais |

| Material Transportador | Tubo de Alumina | Garante estabilidade térmica e previne contaminação |

| Resultado Chave | Alta Pureza | Alcança estrutura metalúrgica dúctil e de alta qualidade |

Eleve sua Pesquisa de Materiais com a Precisão KINTEK

Alcançar o equilíbrio químico perfeito e a estabilidade térmica para ligas de Ti–Nb–Si requer equipamentos projetados para precisão. A KINTEK fornece sistemas líderes na indústria de Tubos, Muflas, Vácuo e CVD, todos totalmente personalizáveis para atender aos requisitos específicos do seu laboratório.

Apoiados por P&D e fabricação especializados, nossos fornos garantem as atmosferas redutoras exatas e a uniformidade de temperatura necessárias para metalurgia de pó avançada.

Pronto para otimizar seus resultados de sinterização? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de alta temperatura perfeita para suas necessidades exclusivas!

Guia Visual

Referências

- Douglas Daniel de Carvalho, Cristiano Binder. Effect of Nb and Si Content on Phase Stability, Microstructure and Mechanical Properties of Sintered Ti–Nb–Si Alloys. DOI: 10.3390/met15010034

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é o papel principal de um forno tubular de zona de dupla temperatura na CVT? Controle de Gradiente de Precisão para Síntese de SnS2

- Por que usar tubos de vácuo selados para suportes de perovskita? Alcance uniformidade superior na síntese de filmes finos

- Quais fatores devem ser considerados ao escolher entre fornos de tubo verticais e horizontais? Otimize o Desempenho do Seu Laboratório

- Por que um sistema de entrega de gás inerte é crucial para um forno tubular? Engenharia de Biochar de Alto Desempenho

- Qual é o potencial futuro dos fornos de tubo vertical de leito fluidizado? Desbloqueie Eficiência e Crescimento em Sua Indústria

- Qual é a função de um forno cilíndrico durante a pré-carbonização do Hanji? Dicas de Processamento Térmico por Especialistas

- Quais condições específicas um forno tubular fornece para a exsolução de cobalto em baixa temperatura? Otimizar Desempenho

- Qual é a função do encapsulamento a vácuo de quartzo no CVT de RhSeCl? Dominando o Crescimento de Cristais Puros