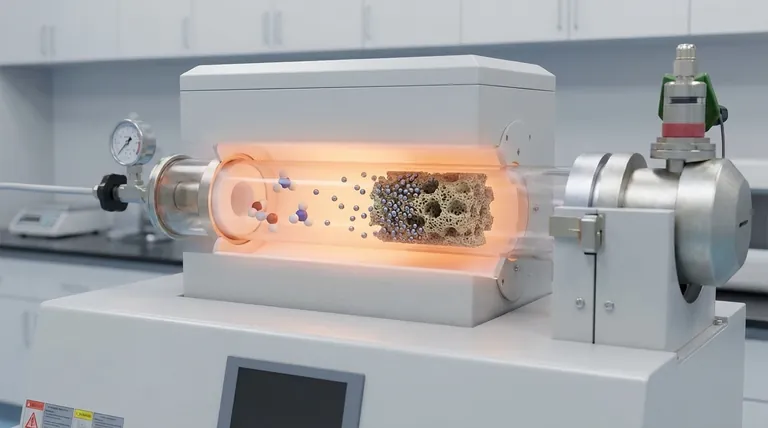

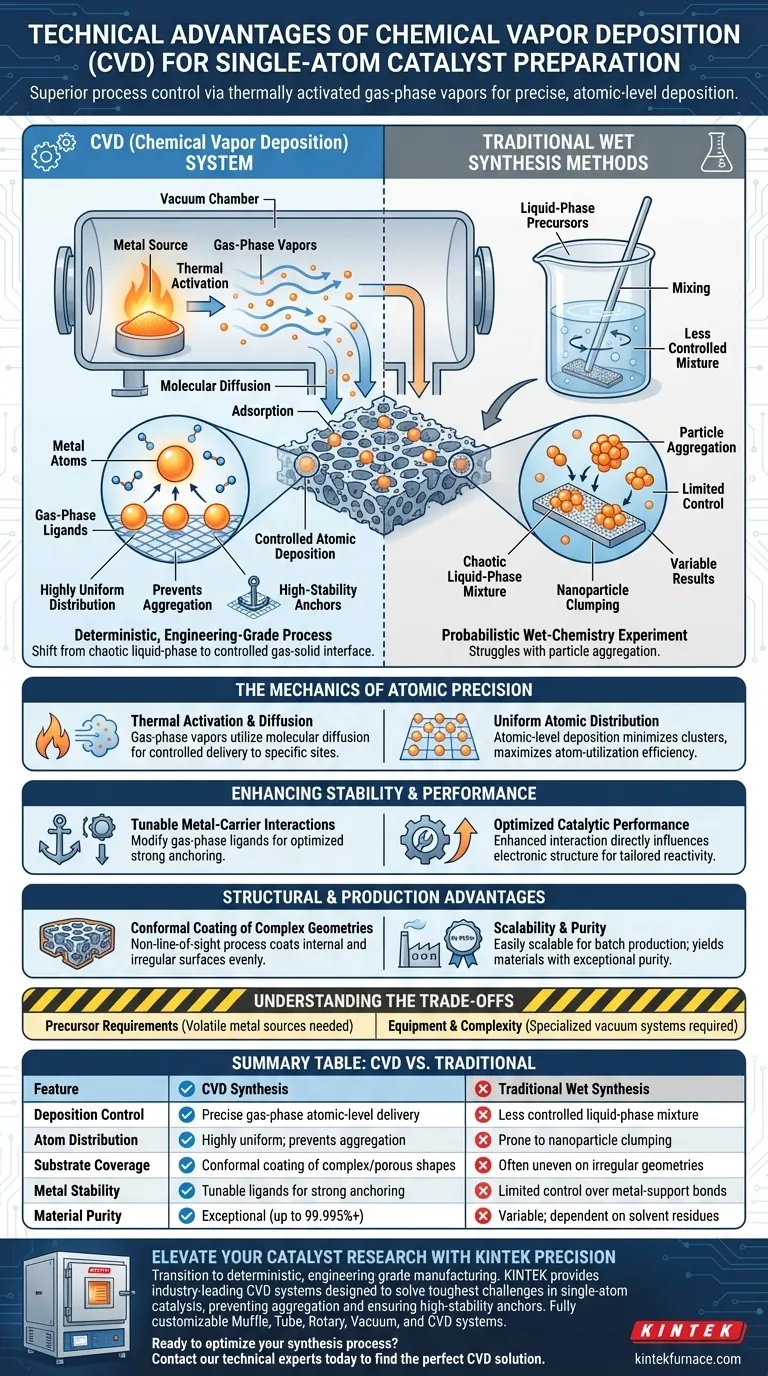

A principal vantagem técnica da Deposição Química em Fase Vapor (CVD) para a preparação de catalisadores de átomo único reside em seu controle de processo superior, que utiliza vapores ativados termicamente em fase gasosa para alcançar deposição precisa em nível atômico. Ao contrário dos métodos tradicionais de síntese úmida que frequentemente lutam com a agregação de partículas, a CVD utiliza difusão molecular e adsorção para garantir uma distribuição altamente uniforme de átomos de metal individuais em um transportador.

Principal Conclusão A CVD muda fundamentalmente a síntese de uma mistura caótica em fase líquida para uma interação controlada na interface gás-sólido. Ao manipular ligantes em fase gasosa e condições térmicas, este método resolve os dois maiores desafios na catálise de átomo único: prevenir a agregação de átomos de metal e garantir âncoras de alta estabilidade entre o metal e o substrato.

A Mecânica da Precisão Atômica

Ativação Térmica e Difusão

Métodos tradicionais frequentemente dependem de precursores em fase líquida, onde o controle da taxa e localização da deposição é difícil.

A CVD opera ativando termicamente fontes de metal em vapores em fase gasosa. Esses vapores utilizam difusão molecular para atingir o substrato, permitindo uma entrega mais controlada de espécies metálicas para locais específicos no material transportador.

Distribuição Atômica Uniforme

Um ponto crítico de falha na catálise de átomo único é a tendência dos átomos de se aglomerarem (agregar) em nanopartículas, perdendo suas propriedades catalíticas específicas.

O processo CVD permite deposição em nível atômico, garantindo que os átomos de metal sejam distribuídos uniformemente pelo transportador. Essa precisão minimiza a formação de aglomerados e maximiza a eficiência de utilização atômica dos caros catalisadores metálicos.

Aprimorando a Estabilidade e o Desempenho

Interações Metal-Transportador Sintonizáveis

A estabilidade de um catalisador de átomo único depende muito de quão fortemente o átomo está "ancorado" ao seu suporte.

A CVD permite o ajuste de ligantes em fase gasosa durante o processo. Ao modificar esses ligantes, você pode otimizar a interação química entre o átomo de metal e o transportador.

Desempenho Catalítico Otimizado

Essa interação aprimorada faz mais do que apenas manter o átomo no lugar; ela influencia diretamente a estrutura eletrônica do catalisador.

O resultado é um catalisador com alta estabilidade sob condições operacionais e características de desempenho otimizadas para reações químicas específicas.

Vantagens Estruturais e de Produção

Revestimento Conforme de Geometrias Complexas

Os suportes de catalisadores frequentemente têm formas complexas, porosas ou irregulares para maximizar a área de superfície.

Como a CVD é um processo sem linha de visão envolvendo reagentes gasosos, ele cria filmes altamente conformes. Ele reveste efetivamente superfícies internas e formas complexas que métodos de deposição física (como PVD) ou métodos líquidos podem revestir de maneira desigual ou não cobrir.

Escalabilidade e Pureza

Para aplicações industriais, a transição da síntese em escala de laboratório para a produção em massa é frequentemente um gargalo.

A CVD é um processo facilmente escalável, adequado para produção em lote. Ele produz materiais com pureza excepcional (frequentemente superior a 99,995%), o que é crucial para manter a seletividade e a atividade dos catalisadores de átomo único.

Entendendo os Compromissos

Embora a CVD ofereça precisão, ela introduz complexidades não encontradas na química úmida tradicional.

Requisitos de Precursores

O processo depende da capacidade de volatilizar a fonte de metal. Isso requer uma seleção cuidadosa de precursores que sejam quimicamente compatíveis com o processo e capazes de sublimação estável, o que pode limitar a gama de fontes de metal utilizáveis em comparação com métodos líquidos.

Equipamentos e Complexidade

A CVD requer equipamentos especializados de vácuo ou atmosfera controlada, tornando a configuração inicial mais intensiva em capital do que simples configurações de impregnação úmida. Além disso, o manuseio de subprodutos químicos requer sistemas robustos de segurança e gerenciamento de exaustão.

Fazendo a Escolha Certa para o Seu Objetivo

Se você estiver decidindo entre CVD e síntese tradicional para o seu projeto de catalisador, considere o seguinte:

- Se o seu foco principal é Maximizar Sítios Ativos: A CVD é a escolha superior porque sua deposição em nível atômico previne a agregação, garantindo quase 100% de utilização atômica.

- Se o seu foco principal é Estabilidade a Longo Prazo: A CVD é recomendada devido à capacidade de ajustar ligantes em fase gasosa para uma ancoragem metal-suporte mais forte.

- Se o seu foco principal é Geometria de Substrato Complexa: A CVD fornece a cobertura sem linha de visão necessária para revestir uniformemente materiais transportadores altamente porosos ou irregulares.

Em última análise, a CVD transforma a catálise de átomo único de um experimento probabilístico de química úmida em um processo de fabricação determinístico, de nível de engenharia.

Tabela Resumo:

| Recurso | Síntese CVD | Síntese Úmida Tradicional |

|---|---|---|

| Controle de Deposição | Entrega atômica precisa em fase gasosa | Mistura em fase líquida menos controlada |

| Distribuição Atômica | Altamente uniforme; previne agregação | Propenso a aglomeração de nanopartículas |

| Cobertura do Substrato | Revestimento conforme de formas complexas/porosas | Frequentemente desigual em geometrias irregulares |

| Estabilidade do Metal | Ligantes sintonizáveis para ancoragem forte | Controle limitado sobre as ligações metal-suporte |

| Pureza do Material | Excepcional (até 99,995%+) | Variável; dependente de resíduos de solvente |

Eleve sua Pesquisa de Catalisadores com Precisão KINTEK

Transição de experimentos probabilísticos para fabricação determinística de nível de engenharia. A KINTEK fornece sistemas CVD líderes na indústria, projetados para resolver os desafios mais difíceis na catálise de átomo único — desde a prevenção da agregação de metais até a garantia de âncoras de alta estabilidade.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para os requisitos exclusivos do seu laboratório. Nossas soluções de fornos de alta temperatura permitem que você alcance 100% de utilização atômica e desempenho catalítico superior.

Pronto para otimizar seu processo de síntese? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução CVD perfeita para sua pesquisa.

Guia Visual

Referências

- Yuquan Yang, Jinlong Zheng. Preparation of Fe, Co, Ni-based single atom catalysts and the progress of their application in electrocatalysis. DOI: 10.20517/microstructures.2024.65

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- O que são ferramentas de deposição química de vapor? Um Guia para o Sistema CVD Integrado

- Qual é um subtipo comum de forno CVD e como ele funciona? Descubra o Forno Tubular CVD para Filmes Finos Uniformes

- Como o controle preciso de temperatura impacta o processo CVD? Desvende a Qualidade Superior de Filmes Finos

- Qual é o significado geral da CVD em aplicações industriais? Desbloqueie a Engenharia de Superfície em Nível Atômico

- O que é Deposição Química de Vapor (CVD)? Desvende Soluções de Filmes Finos de Alta Pureza

- Qual o papel de um forno CVD de grau industrial em substratos de grafeno epitaxial? Mestre Sublimação de SiC

- Quais são as vantagens de usar um tubo de quartzo de alta pureza para o crescimento de MoS2? Garanta a pureza superior de semicondutores CVD

- MOCVD vs. PAMBE no Dopagem de beta-Ga2O3: Qual Sistema é Melhor para a Sua Pesquisa?