Em sua essência, uma "ferramenta" de Deposição Química de Vapor (CVD) não é um único instrumento, mas sim um sistema integrado projetado para fazer crescer um filme fino sólido sobre uma superfície, conhecida como substrato, a partir de precursores químicos gasosos. Os componentes essenciais deste sistema são uma câmara de reação, um sistema de entrega de gás para fornecer os produtos químicos, um sistema de aquecimento para fornecer energia para a reação e um sistema de vácuo para controlar a pressão e a pureza do ambiente.

Um sistema CVD é melhor compreendido como um reator químico altamente controlado. Cada componente serve a um propósito específico: gerenciar precisamente a pressão, temperatura e composição química dentro de uma câmara para ditar as propriedades do material que está sendo criado.

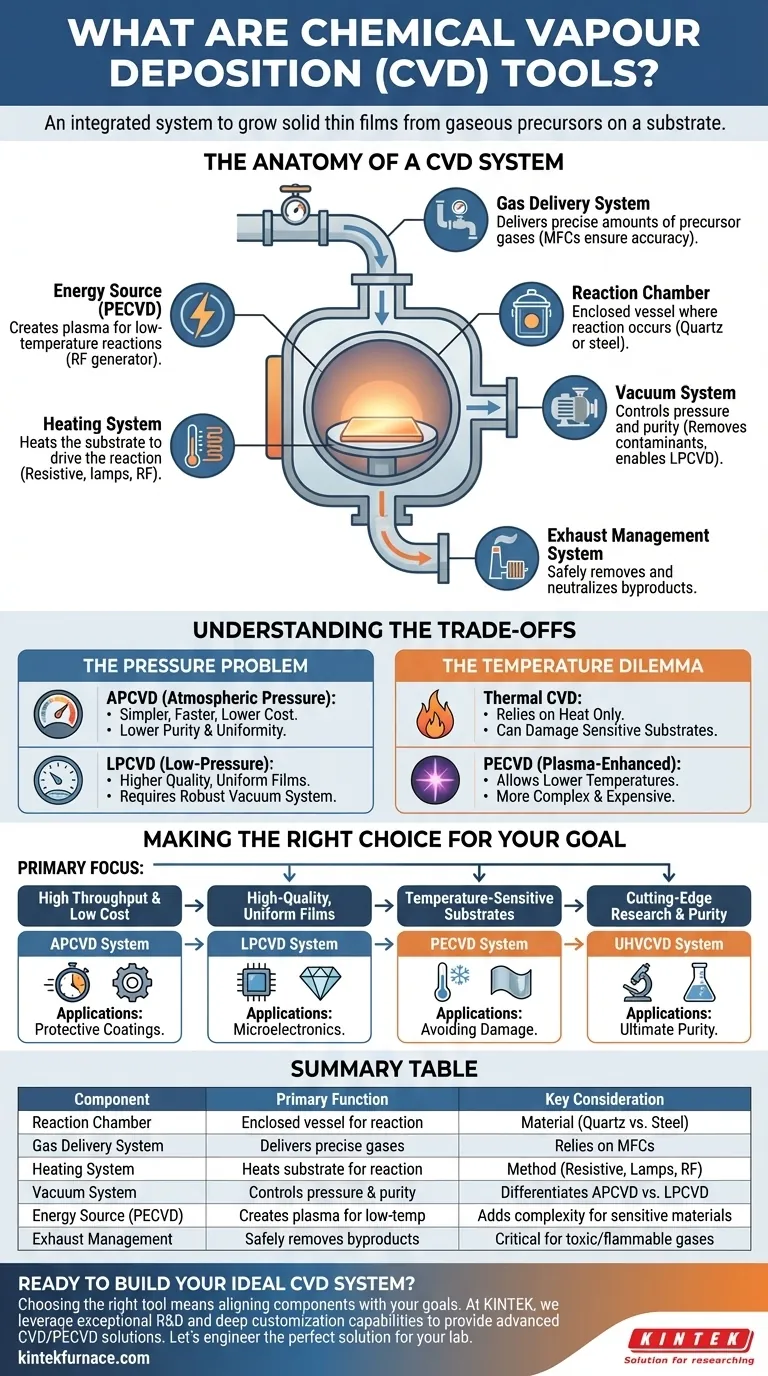

A Anatomia de um Sistema CVD

A configuração de um sistema CVD pode variar significativamente com base no material específico que está sendo depositado e na qualidade do filme necessária. No entanto, quase todos os sistemas são construídos em torno dos mesmos componentes fundamentais.

A Câmara de Reação

Este é o coração da ferramenta CVD. É um recipiente fechado onde o substrato é colocado e a reação química ocorre. As câmaras são tipicamente feitas de materiais como quartzo (para altas temperaturas e pureza) ou aço inoxidável (para durabilidade e integridade do vácuo).

Sistema de Entrega de Gás

Esta rede de tubos, válvulas e controladores é responsável por entregar quantidades precisas de gases precursores na câmara de reação. O componente mais crítico aqui é o Controlador de Fluxo de Massa (MFC), um dispositivo eletrônico que mede e controla a taxa de fluxo de um gás específico, garantindo que a "receita" química seja exata.

Substrato e Sistema de Aquecimento

O substrato é o material sobre o qual o filme fino é cultivado (por exemplo, uma bolacha de silício). Para impulsionar a reação química, o substrato deve ser aquecido a uma temperatura específica, frequentemente várias centenas de graus Celsius. Isso é realizado usando elementos de aquecimento resistivos, lâmpadas de alta intensidade ou bobinas de indução de RF que aquecem o suporte do substrato (susceptor).

Sistema de Vácuo

A maioria dos processos CVD é conduzida a pressões bem abaixo dos níveis atmosféricos. Um sistema de vácuo, consistindo de uma ou mais bombas, remove o ar e outros contaminantes da câmara antes que a deposição comece. Isso evita reações indesejadas e permite um controle preciso sobre a pressão do processo, o que influencia diretamente a qualidade do filme.

Fonte de Energia (para CVD Aprimorado)

Em algumas técnicas avançadas de CVD, a energia térmica sozinha não é suficiente ou desejável. Sistemas como CVD Aprimorado por Plasma (PECVD) incorporam uma fonte de energia adicional, tipicamente um gerador de Radiofrequência (RF). Este gerador cria um plasma (um gás ionizado) dentro da câmara, que fornece a energia para quebrar os gases precursores a temperaturas muito mais baixas.

Sistema de Gerenciamento de Exaustão

O processo não consome todos os gases precursores, e a reação cria subprodutos. Um sistema de exaustão, frequentemente incluindo um "lavador", remove com segurança esses gases não reagidos e potencialmente tóxicos ou inflamáveis da câmara e os neutraliza antes que sejam ventilados.

Compreendendo as Compensações

A escolha e a complexidade dos componentes de um sistema CVD envolvem compensações críticas entre velocidade, custo e a qualidade do filme final.

O Problema da Pressão: APCVD vs. LPCVD

A complexidade do sistema de vácuo é um diferenciador primário. Os sistemas de CVD à Pressão Atmosférica (APCVD) são mais simples e rápidos porque não exigem bombas de vácuo caras, mas os filmes são frequentemente menos puros e uniformes. Em contraste, os sistemas de CVD de Baixa Pressão (LPCVD) produzem filmes de qualidade muito superior, tornando-os um padrão na indústria de semicondutores, mas exigem um sistema de vácuo robusto.

O Dilema da Temperatura: Térmico vs. Plasma

Altas temperaturas podem danificar ou alterar substratos sensíveis, como plásticos ou camadas de dispositivos previamente fabricadas. O CVD Térmico depende inteiramente do calor, limitando seu uso. O CVD Aprimorado por Plasma (PECVD) é a solução aqui; suas ferramentas são mais complexas e caras devido ao sistema de geração de plasma RF, mas permitem a deposição em temperaturas significativamente mais baixas.

Fazendo a Escolha Certa para o Seu Objetivo

A ferramenta CVD "certa" é determinada inteiramente pelo resultado desejado. O design do sistema é um reflexo direto das propriedades do material que você precisa alcançar.

- Se o seu foco principal é alto rendimento e baixo custo: Um sistema APCVD é frequentemente suficiente, especialmente para aplicações como revestimentos protetores onde a pureza máxima não é a principal preocupação.

- Se o seu foco principal são filmes de alta qualidade e uniformes para microeletrônica: Um sistema LPCVD é o padrão da indústria para criar camadas críticas como nitreto de silício e polissilício.

- Se o seu foco principal é depositar filmes em substratos sensíveis à temperatura: Um sistema PECVD é a escolha necessária para evitar danos ao material subjacente.

- Se o seu foco principal é pesquisa de ponta e pureza máxima do filme: Sistemas altamente especializados, como o CVD de Ultra-Alto Vácuo (UHVCVD), fornecem o ambiente mais limpo possível, mas com o maior custo e complexidade.

Em última análise, os componentes de uma ferramenta CVD são as alavancas que você puxa para controlar a montagem em escala atômica do seu material.

Tabela Resumo:

| Componente | Função Primária | Consideração Chave |

|---|---|---|

| Câmara de Reação | Recipiente fechado onde a reação química ocorre | Material (por exemplo, quartzo para pureza, aço para durabilidade) |

| Sistema de Entrega de Gás | Entrega quantidades precisas de gases precursores | Depende de Controladores de Fluxo de Massa (MFCs) para precisão |

| Sistema de Aquecimento | Aquece o substrato para impulsionar a reação | Método (resistivo, lâmpadas, RF) depende das necessidades de temperatura |

| Sistema de Vácuo | Controla a pressão e a pureza da câmara | Diferencia APCVD (simples) de LPCVD (alta qualidade) |

| Fonte de Energia (PECVD) | Cria plasma para reações de baixa temperatura | Adiciona complexidade, mas permite deposição em materiais sensíveis |

| Gerenciamento de Exaustão | Remove e neutraliza com segurança os subprodutos da reação | Crítico para lidar com gases tóxicos ou inflamáveis |

Pronto para Construir Seu Sistema CVD Ideal?

Escolher a ferramenta CVD certa é alinhar seus componentes com seu material específico e objetivos de desempenho. Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura.

Nossa experiência em Sistemas CVD/PECVD é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos, seja você precisando de APCVD de alto rendimento, LPCVD de alta pureza ou PECVD de baixa temperatura.

Vamos projetar a solução perfeita para o seu laboratório. Entre em contato com nossos especialistas hoje para discutir seu projeto!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais