Em sua essência, um forno de Deposição Química de Vapor (CVD) é uma câmara de reação altamente sofisticada projetada para um único propósito: criar filmes finos sólidos de alto desempenho a partir de precursores gasosos. Suas características definidoras não são apenas o alto calor, mas um sistema integrado de controles ambientais extremos. Isso inclui gerenciamento preciso da temperatura, uma atmosfera ou vácuo rigidamente regulado e a introdução controlada de gases reativos para depositar material átomo por átomo em um substrato.

Um forno CVD não deve ser visto apenas como um forno de alta temperatura. Seu verdadeiro valor reside em sua capacidade de orquestrar precisamente uma reação química em nível molecular, permitindo a síntese de materiais excepcionalmente puros e revestimentos uniformes que são impossíveis de criar com outros métodos.

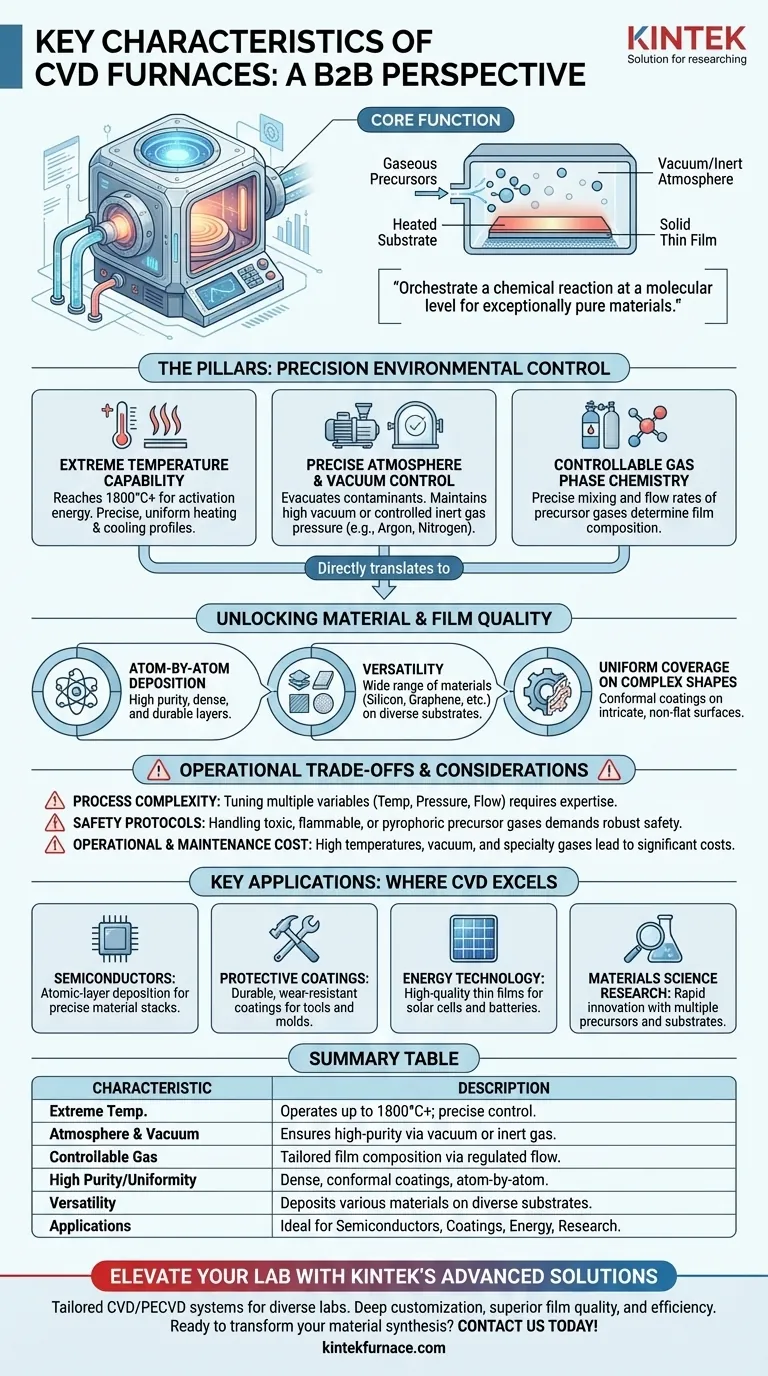

Os Pilares do CVD: Controle Ambiental de Precisão

A eficácia de qualquer processo CVD depende da capacidade do forno de criar e manter um ambiente altamente estável e previsível. Esse controle é a base sobre a qual a qualidade e a reprodutibilidade do filme são construídas.

Capacidade de Temperatura Extrema

Os fornos CVD são projetados para operar em temperaturas muito altas, frequentemente atingindo 1800°C ou mais. Este calor fornece a energia de ativação necessária para que as reações químicas ocorram na superfície do substrato.

Crucialmente, isso é combinado com controle preciso da temperatura e distribuição uniforme do aquecimento. Sistemas avançados usam perfis programáveis para garantir que o substrato seja aquecido e resfriado a uma taxa exata, o que é vital para gerenciar o estresse do filme e atingir a estrutura cristalina desejada.

Controle Preciso de Atmosfera e Vácuo

CVD é fundamentalmente um método de deposição a vácuo. A câmara de processo é primeiramente evacuada para remover contaminantes como oxigênio e vapor d'água, que de outra forma interfeririam na reação.

O sistema então mantém este vácuo ou introduz gases inertes específicos (como argônio ou nitrogênio) a uma baixa pressão controlada. Este controle sobre a atmosfera é inegociável para depositar filmes puros e de alta qualidade.

Química de Fase Gasosa Controlável

O forno incorpora um sistema sofisticado de entrega de gás. Isso permite a mistura e introdução precisas de um ou mais gases precursores na câmara.

Ao controlar as taxas de fluxo e a composição desses gases, um operador tem comando direto sobre a química do processo de deposição, determinando a composição final e as propriedades do filme depositado.

Desbloqueando a Qualidade de Materiais e Filmes

Os controles ambientais precisos se traduzem diretamente na capacidade de criar materiais com características superiores e aplicá-los de maneiras versáteis.

Deposição Átomo por Átomo para Alta Pureza

Como o processo constrói filmes molécula por molécula, as camadas resultantes são excepcionalmente densas, puras e duráveis. Este controle em nível atômico é o que distingue o CVD e o torna essencial para aplicações de alto desempenho, como a fabricação de semicondutores.

Versatilidade em Materiais e Substratos

Um único sistema CVD pode ser frequentemente usado para depositar uma ampla gama de materiais, incluindo silício, nitreto de silício, grafeno e vários revestimentos duros. Isso é conseguido simplesmente alterando os gases precursores.

Além disso, a natureza gasosa do processo permite que seja usado em substratos de quase qualquer material que possa suportar as temperaturas do processo.

Cobertura Uniforme em Formas Complexas

Ao contrário dos métodos de deposição de linha de visão, os gases precursores em um processo CVD podem fluir ao redor e dentro de formas complexas e tridimensionais. Isso resulta em um revestimento altamente conformável e uniforme, mesmo em superfícies intrincadas ou não planas.

Compreendendo as Trocas Operacionais

Embora poderosa, a tecnologia CVD vem com complexidades e considerações inerentes que devem ser gerenciadas para uma operação bem-sucedida.

Complexidade do Processo e Ajuste de Parâmetros

O número de variáveis — temperatura, pressão, taxas de fluxo de gás e tempo — cria uma janela de processo complexa. Alcançar resultados otimizados requer experiência e experimentação cuidadosa e sistemática para ajustar os parâmetros para cada aplicação específica.

Segurança no Manuseio de Precursores e Gases

Muitos gases precursores usados em CVD são tóxicos, inflamáveis ou pirofóricos (inflamam espontaneamente no ar). A operação segura e confiável exige protocolos de segurança robustos, sistemas de detecção de vazamentos e procedimentos de manuseio adequados.

Custo de Operação e Manutenção

As altas temperaturas, os sistemas de vácuo e o uso de gases especiais purificados contribuem para custos operacionais significativos. A complexidade do equipamento também exige um cronograma rigoroso de manutenção preventiva para garantir a confiabilidade e o tempo de atividade.

Aplicações Chave: Onde o CVD se Destaca

As características únicas dos fornos CVD os tornam indispensáveis em várias indústrias de alta tecnologia.

- Se o seu foco principal é a fabricação de semicondutores de ponta: O controle preciso sobre a deposição de camada atômica de materiais como o silício é a característica mais crítica.

- Se o seu foco principal é o desenvolvimento de revestimentos protetores duráveis: A capacidade do forno de revestir uniformemente ferramentas e moldes complexos com materiais duros e resistentes ao desgaste é sua principal vantagem.

- Se o seu foco principal é a tecnologia energética: A capacidade de produzir células solares de filme fino de alta qualidade ou componentes para baterias de próxima geração depende da pureza do material e do controle de deposição do CVD.

- Se o seu foco principal é a pesquisa em ciência dos materiais: A flexibilidade de usar múltiplos gases precursores e substratos permite a inovação rápida e a descoberta de novos materiais.

Compreender essas características centrais capacita você a alavancar a tecnologia CVD não apenas como uma ferramenta, mas como um portal para a criação avançada de materiais.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Capacidade de Temperatura Extrema | Opera até 1800°C+ com controle preciso para aquecimento e resfriamento uniformes. |

| Controle Preciso de Atmosfera e Vácuo | Mantém vácuo ou gases inertes para garantir deposição de filme de alta pureza. |

| Química de Fase Gasosa Controlável | Utiliza gases precursores com fluxo regulado para composição de filme personalizada. |

| Alta Pureza e Uniformidade | Permite deposição átomo por átomo para revestimentos densos e conformes em formas complexas. |

| Versatilidade | Deposita vários materiais (ex: silício, grafeno) em diversos substratos. |

| Aplicações | Ideal para semicondutores, revestimentos protetores, tecnologia energética e pesquisa de materiais. |

Eleve as capacidades do seu laboratório com as soluções avançadas de fornos CVD da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados para diversos laboratórios. Nossa profunda personalização garante o alinhamento preciso com suas necessidades experimentais únicas, entregando qualidade e eficiência superiores de filmes finos. Pronto para transformar sua síntese de materiais? Entre em contato hoje mesmo para discutir como nossa expertise pode impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura