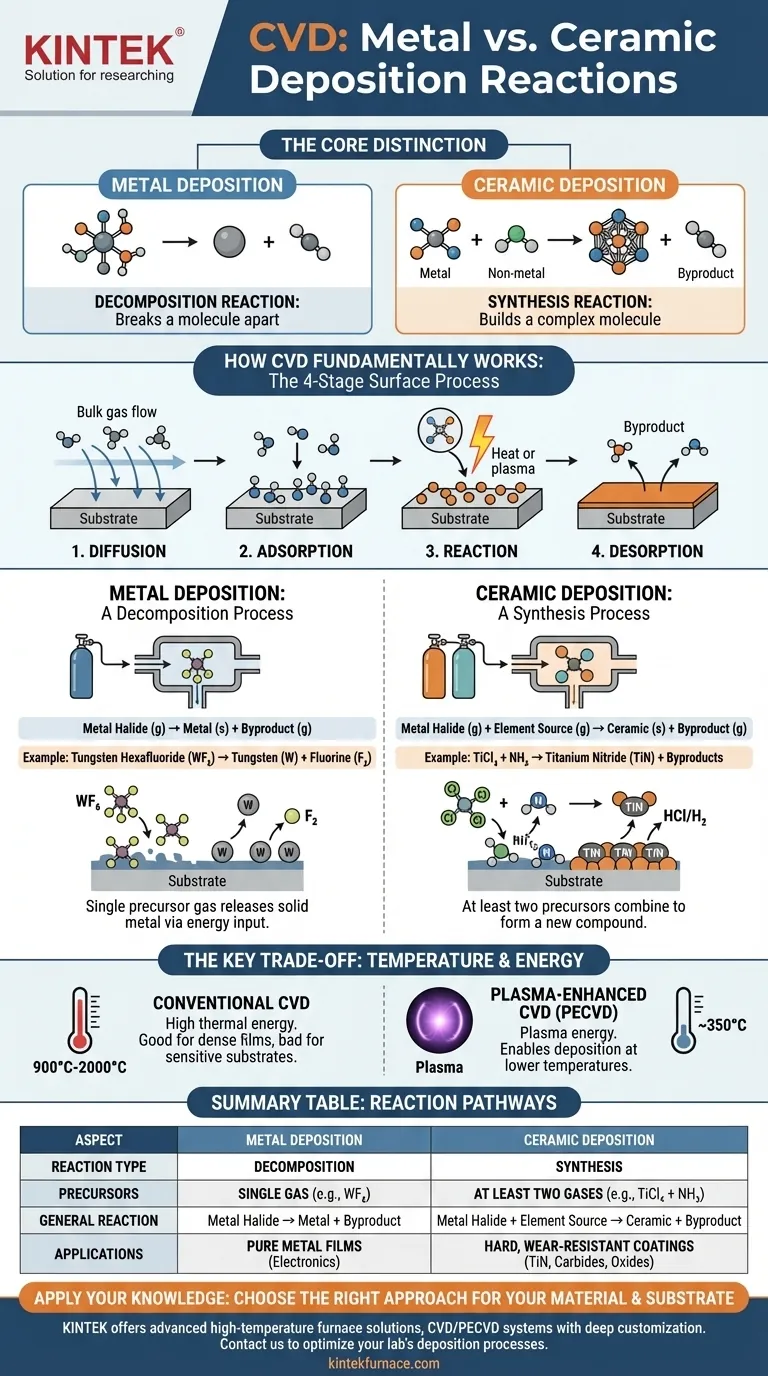

Na Deposição Química a Vapor (CVD), a diferença fundamental entre depositar um metal puro e uma cerâmica reside no tipo de reação e no número de gases reativos necessários. A deposição de metal é tipicamente uma reação de decomposição a partir de uma única fonte de gás, enquanto a deposição de cerâmica é uma reação de síntese que requer pelo menos dois gases precursores diferentes para se combinarem e formarem o novo material no substrato.

A distinção central é simples: a deposição de metal quebra uma molécula, enquanto a deposição de cerâmica constrói uma nova molécula mais complexa. Isso determina os precursores de que você precisa e as condições necessárias para criar o filme fino final.

Como o CVD Funciona Fundamentalmente

Antes de examinar as reações específicas, é crucial entender o mecanismo universal do CVD. Todo o processo se desenrola em quatro estágios distintos na superfície do componente que está sendo revestido.

Estágio 1: Difusão para a Superfície

Gases precursores reativos são introduzidos em uma câmara e devem primeiro viajar do fluxo de gás em massa para a superfície do substrato.

Estágio 2: Adsorção na Superfície

Uma vez no substrato, as moléculas de gás adsorvem fisicamente, ou "aderem", à superfície, tornando-as disponíveis para uma reação química.

Estágio 3: Reação na Superfície

Este é o estágio crítico onde a química pretendida ocorre. Altas temperaturas (ou energia de plasma) fornecem a energia de ativação para que as moléculas adsorvidas reajam, formando o material do filme sólido.

Estágio 4: Dessorção de Subprodutos

A reação química cria o filme sólido desejado, mas também produz subprodutos gasosos. Esses subprodutos devem se desprender, ou "dessorver", da superfície e se difundir para que novos reagentes possam ocupar seus lugares.

Metal vs. Cerâmica: Uma História de Duas Reações

A reação específica no Estágio 3 define se você deposita um metal ou uma cerâmica. A diferença é se você está simplesmente isolando um metal ou sintetizando um novo composto.

Deposição de Metal: Um Processo de Decomposição

Para depositar um metal puro, é utilizado um único gás precursor contendo esse metal. A energia na câmara quebra essa molécula, deixando o metal sólido na superfície.

A reação geral é: Haleto Metálico (g) → Metal (s) + Subproduto (g)

Aqui, um gás como o Hexafluoreto de Tungstênio (WF₆) é aquecido, fazendo com que se decomponha e deposite um filme sólido de tungstênio (W), liberando gás flúor como subproduto.

Deposição de Cerâmica: Um Processo de Síntese

Para depositar uma cerâmica, você deve combinar um metal com um elemento não metálico. Isso requer a introdução de pelo menos dois gases precursores separados na câmara simultaneamente.

A reação geral é: Haleto Metálico (g) + Fonte de Elemento (g) → Cerâmica (s) + Subproduto (g)

Por exemplo, para criar Nitreto de Titânio (TiN), você co-reagiria uma fonte de gás de titânio como o Tetracloreto de Titânio (TiCl₄) com uma fonte de gás de nitrogênio como a Amônia (NH₃). A reação forma TiN sólido no substrato. O mesmo princípio se aplica à formação de carbonetos (usando uma fonte de carbono como o metano), óxidos (usando uma fonte de oxigênio) ou boretos (usando uma fonte de boro).

Compreendendo o Principal Compromisso: Temperatura

O principal desafio no CVD é gerenciar a imensa energia necessária para impulsionar essas reações de superfície. Isso cria um compromisso significativo entre a capacidade do processo e a compatibilidade do substrato.

O Alto Calor do CVD Convencional

Os processos tradicionais de CVD, impulsionados termicamente, operam em temperaturas extremamente altas, frequentemente entre 900 °C e 2000 °C.

Este alto calor é eficaz na produção de filmes densos e de alta qualidade. No entanto, ele limita severamente os tipos de materiais que podem ser revestidos, pois muitos substratos irão empenar, deformar ou sofrer alterações metalúrgicas que degradam suas propriedades mecânicas.

A Alternativa: CVD Aprimorado por Plasma (PECVD)

Para superar as limitações de temperatura, o CVD Aprimorado por Plasma (PECVD) usa um campo elétrico para gerar um plasma dentro da câmara de reação.

Este plasma altamente energético fornece a energia de ativação para que a reação ocorra, em vez de depender apenas da energia térmica. Isso permite a deposição em temperaturas muito mais baixas, tipicamente em torno de 350 °C, tornando possível revestir materiais sensíveis à temperatura sem danificá-los.

Aplicando Isso ao Seu Objetivo de Deposição

Compreender essas vias de reação permite selecionar a abordagem correta para seu material e substrato específicos.

- Se o seu foco principal é depositar um filme de metal puro: Seu processo se concentrará na decomposição térmica de um único gás precursor contendo o metal desejado.

- Se o seu foco principal é criar um revestimento cerâmico duro e resistente ao desgaste: Você deve projetar um processo que co-reaja efetivamente uma fonte de gás metálico com uma fonte de gás não metálico (por exemplo, nitrogênio, oxigênio ou carbono).

- Se o seu substrato é sensível à temperatura (por exemplo, alumínio, polímeros ou certas ligas de aço): O CVD convencional de alta temperatura não é viável, e você deve usar um processo de baixa temperatura como o PECVD.

Dominar o CVD começa com o reconhecimento de que você está orquestrando uma reação química precisa em uma superfície.

Tabela Resumo:

| Aspecto | Deposição de Metal | Deposição de Cerâmica |

|---|---|---|

| Tipo de Reação | Decomposição | Síntese |

| Gases Precursores | Gás único (por exemplo, WF₆) | Pelo menos dois gases (por exemplo, TiCl₄ + NH₃) |

| Reação Geral | Haleto Metálico (g) → Metal (s) + Subproduto (g) | Haleto Metálico (g) + Fonte de Elemento (g) → Cerâmica (s) + Subproduto (g) |

| Faixa de Temperatura | Alta (900-2000°C) ou inferior com PECVD (~350°C) | Alta (900-2000°C) ou inferior com PECVD (~350°C) |

| Aplicações Chave | Filmes de metal puro para eletrônicos, revestimentos | Revestimentos duros e resistentes ao desgaste como TiN, carbonetos, óxidos |

Pronto para otimizar seus processos de CVD para filmes metálicos e cerâmicos de alta qualidade? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Se você está trabalhando com substratos sensíveis à temperatura ou precisa de revestimentos robustos, entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar resultados superiores! Entre em contato agora

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade