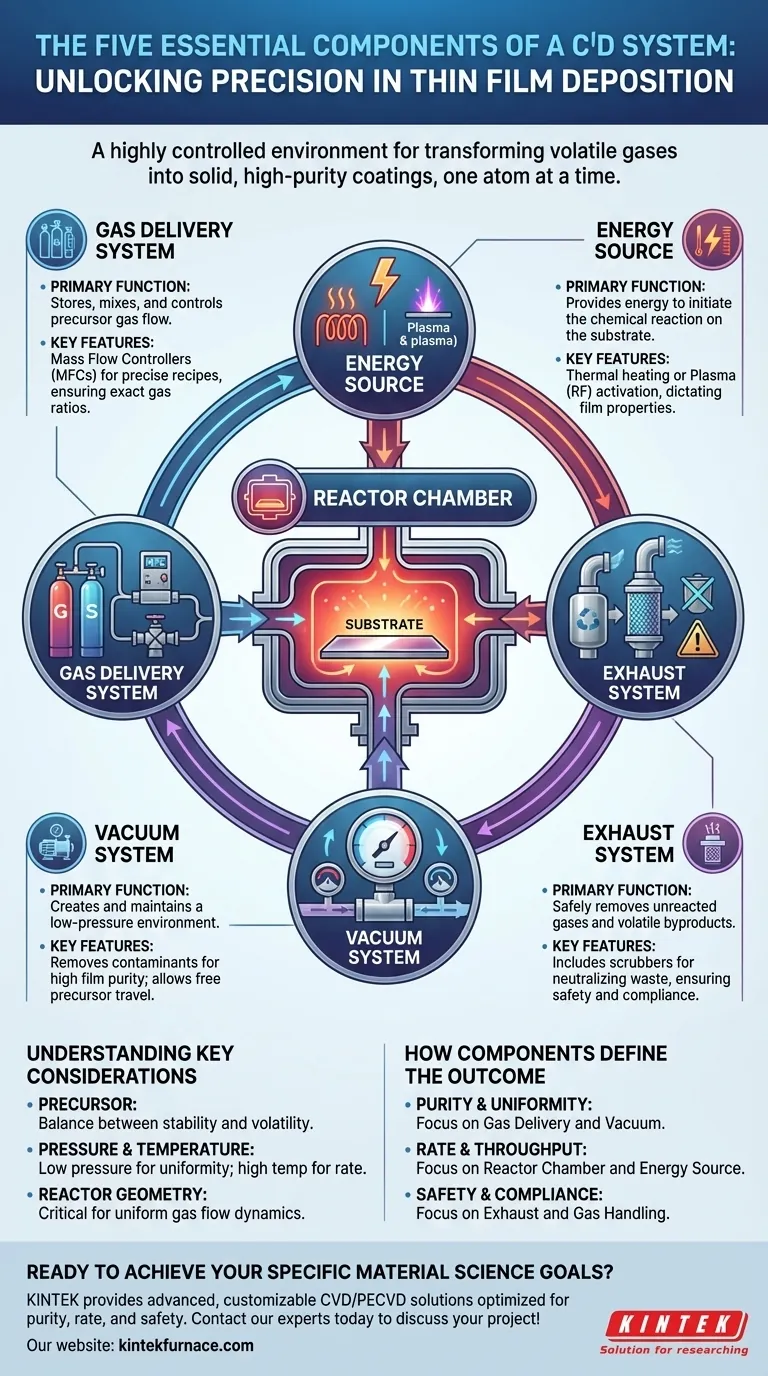

Em sua essência, um sistema de Deposição Química a Vapor (CVD) é um ambiente altamente controlado projetado para uma tarefa específica: depositar filmes excepcionalmente finos de material sobre um substrato. Um aparato CVD completo é composto por cinco grupos essenciais de equipamentos: um sistema de entrega de gás, uma câmara de reator, uma fonte de energia, um sistema de vácuo e um sistema de exaustão. Cada componente desempenha um papel preciso na transformação de gases químicos voláteis em um revestimento sólido e de alta pureza.

Um sistema CVD não é meramente uma coleção de hardware. É um processo precisamente projetado onde cada componente trabalha em conjunto para transportar produtos químicos voláteis para um vácuo, fornecer a energia para que reajam e depositar uniformemente uma nova camada de material, um átomo ou molécula de cada vez.

A Anatomia de um Sistema CVD

Para entender o CVD, você deve primeiro entender a função de cada peça do equipamento. O processo flui logicamente da entrega de gás para a exaustão final, com a reação ocorrendo no centro.

O Sistema de Entrega de Gás

Este sistema é o ponto de partida de todo o processo. Sua função é armazenar, misturar e controlar com precisão a taxa de fluxo dos precursores químicos para o reator.

Precursores são os gases voláteis ou líquidos vaporizados que contêm os elementos que você deseja depositar. O sistema de entrega de gás usa controladores de fluxo mássico (MFCs) para garantir que a receita exata de gases entre na câmara na taxa correta.

A Câmara do Reator

O reator é o coração do sistema CVD. É uma câmara selada projetada para conter a reação e abrigar o material que está sendo revestido, conhecido como substrato.

O projeto da câmara é fundamental para garantir que os gases fluam uniformemente sobre o substrato, o que impacta diretamente a uniformidade e a qualidade do filme fino final.

A Fonte de Energia

A deposição química a vapor requer energia para quebrar os gases precursores e iniciar a reação química na superfície do substrato. Essa energia pode ser fornecida de várias formas.

Métodos comuns incluem energia térmica, onde o substrato é aquecido a altas temperaturas, ou energia de plasma, onde um campo eletromagnético (como um campo de radiofrequência ou RF) energiza o gás para um estado de plasma reativo. A escolha da fonte de energia dita os parâmetros do processo e os tipos de filmes que podem ser cultivados.

O Sistema de Vácuo

O CVD é realizado sob vácuo, a pressões bem abaixo da nossa atmosfera normal. O sistema de vácuo, tipicamente uma série de bombas, é responsável por criar e manter esse ambiente de baixa pressão.

Primeiro, ele remove o ar e quaisquer outras partículas contaminantes da câmara do reator, garantindo alta pureza do filme. Segundo, a baixa pressão permite que as moléculas precursoras viajem livremente até a superfície do substrato sem colidir com outras moléculas de gás.

O Sistema de Exaustão

Uma vez que a reação é concluída, nem todos os gases precursores terão sido consumidos. O sistema de exaustão remove com segurança esses gases não reagidos e quaisquer subprodutos voláteis da câmara.

Este é um componente crítico de segurança e ambiental, pois muitos produtos químicos precursores podem ser tóxicos, inflamáveis ou prejudiciais. A exaustão frequentemente inclui "scrubbers" ou sistemas de abatimento que neutralizam os gases residuais antes que sejam liberados.

Compreendendo as Considerações Chave do Sistema

O desempenho de um sistema CVD é determinado pela interação entre seus componentes. Simplesmente ter todas as peças não é suficiente; elas devem ser otimizadas para um resultado específico, o que sempre envolve compensações (trade-offs).

Estabilidade do Precursor vs. Volatilidade

Os produtos químicos usados no CVD devem ser voláteis o suficiente para serem transportados como gás, mas estáveis o suficiente para não se decomporem antes de atingir o substrato. Esse equilíbrio é fundamental. Um precursor excessivamente estável requer muita energia para reagir, enquanto um instável pode obstruir as linhas de gás ou depositar filme em áreas indesejadas.

Controle de Pressão e Temperatura

O sistema de vácuo e a fonte de energia estão em parceria constante. A pressão dentro do reator determina como as moléculas se movem, enquanto a temperatura fornece a energia para a reação. Uma pressão mais baixa pode melhorar a uniformidade do filme, mas diminuir a taxa de deposição. Temperaturas mais altas podem aumentar a taxa, mas também podem danificar um substrato sensível.

Geometria do Reator

A forma e o tamanho da câmara do reator não são arbitrários. O projeto dita a dinâmica do fluxo dos gases no interior. Um projeto ruim pode levar a turbulência ou zonas estagnadas, resultando em um filme mais espesso em algumas áreas e mais fino em outras, comprometendo o desempenho do dispositivo.

Como Cada Componente Define o Resultado

Ao projetar ou escolher um processo CVD, seu objetivo principal ditará quais componentes exigem mais atenção.

- Se seu foco principal for a pureza e uniformidade do filme: Seus sistemas de entrega de gás e vácuo são fundamentais para prevenir contaminação e garantir um fluxo de gás uniforme.

- Se seu foco principal for a taxa de deposição e rendimento: O projeto da sua câmara de reator e a potência da sua fonte de energia serão os principais fatores que limitarão sua velocidade.

- Se seu foco principal for segurança e conformidade ambiental: Os sistemas de exaustão e manuseio de gás exigem os protocolos de projeto, monitoramento e manutenção mais rigorosos.

Em última análise, entender como esses sistemas de equipamentos distintos interagem é a chave para dominar o processo CVD e alcançar seus objetivos específicos de ciência de materiais.

Tabela de Resumo:

| Componente | Função Principal | Características Chave |

|---|---|---|

| Sistema de Entrega de Gás | Armazena, mistura e controla o fluxo de gás precursor | Controladores de Fluxo Mássico (MFCs) para receitas precisas |

| Câmara do Reator | Abriga o substrato para a reação de deposição | Design selado para fluxo de gás uniforme e qualidade do filme |

| Fonte de Energia | Fornece energia para iniciar a reação química | Aquecimento térmico ou ativação por Plasma (RF) |

| Sistema de Vácuo | Cria e mantém um ambiente de baixa pressão | Remove contaminantes, garante alta pureza do filme |

| Sistema de Exaustão | Remove com segurança gases não reagidos e subprodutos | Scrubbers para segurança e conformidade ambiental |

Pronto para Alcançar Seus Objetivos Específicos de Ciência de Materiais?

Compreender a teoria é o primeiro passo; implementá-la requer um sistema perfeitamente adaptado às suas necessidades experimentais exclusivas. A KINTEK é especializada em fornecer soluções CVD avançadas e de alto desempenho para diversos laboratórios.

Aproveitando nossas excepcionais capacidades de P&D e fabricação interna, oferecemos uma linha de produtos abrangente — incluindo Sistemas CVD/PECVD sofisticados — complementada por uma forte personalização aprofundada. Garantimos que seu sistema seja otimizado para seu foco principal, seja a pureza final do filme, alta taxa de deposição ou conformidade rigorosa com a segurança.

Vamos construir seu processo CVD ideal juntos. Entre em contato com nossos especialistas hoje para discutir seu projeto e descobrir a diferença KINTEK.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas