A principal vantagem de usar um forno de Prensagem a Quente a Vácuo (VHP) para cerâmicas de Sulfeto de Zinco (ZnS) reside na sua capacidade de desacoplar a densificação do crescimento de grão. Ao aplicar pressão mecânica simultânea (até 20 MPa) e alto vácuo ($10^{-3}$ mtorr) a aproximadamente 1020°C, o VHP força o material a atingir densidade próxima da teórica em temperaturas significativamente mais baixas do que a sinterização sem pressão, eliminando efetivamente os microporos que destroem a transparência infravermelha.

Ponto Principal Alcançar transparência óptica em cerâmicas requer uma microestrutura livre de poros, mas altas temperaturas geralmente causam o crescimento de grãos, reduzindo a resistência. O VHP resolve isso usando força mecânica — não apenas calor — para impulsionar a densificação. Isso permite a produção de ZnS com transmissão infravermelha e resistência mecânica superiores, sem as cargas térmicas extremas exigidas por métodos sem pressão.

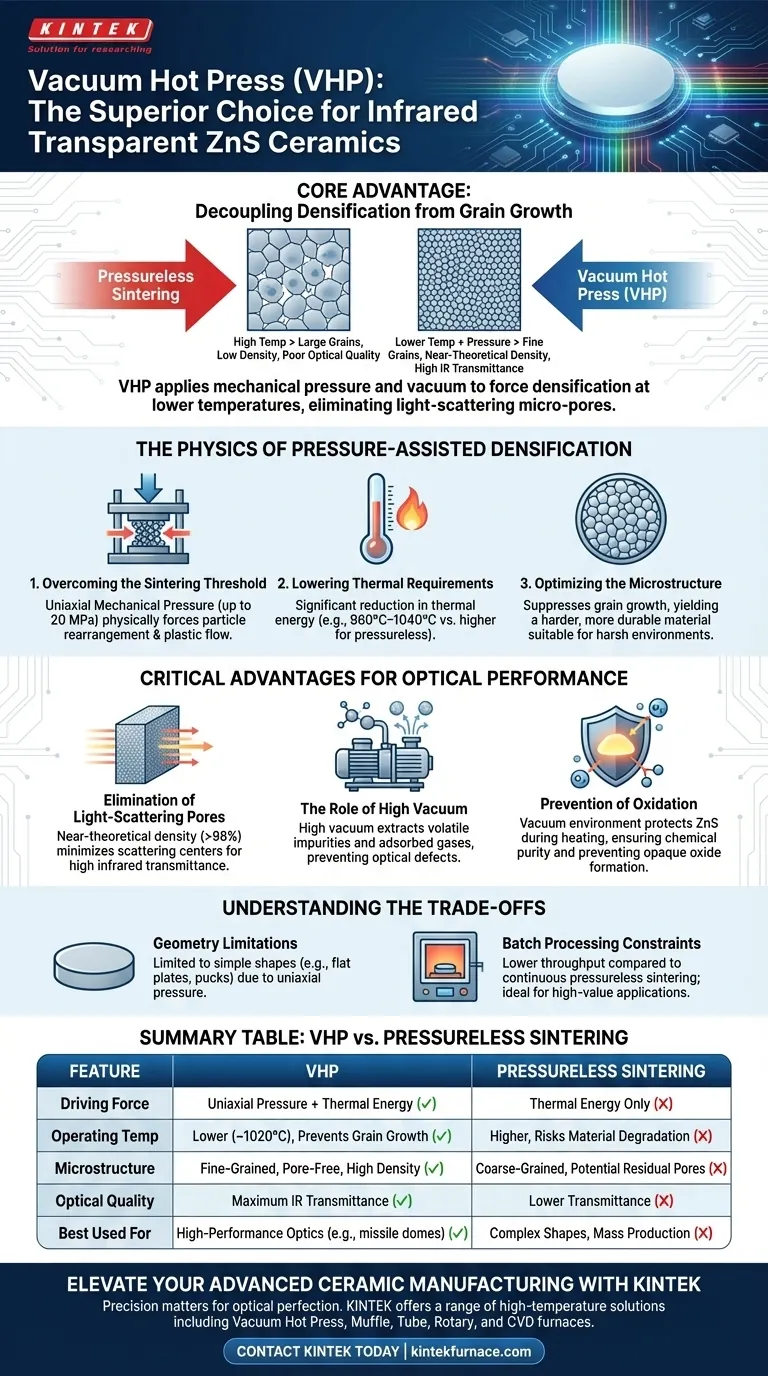

A Física da Densificação Assistida por Pressão

Superando o Limiar de Sinterização

Na sinterização sem pressão, a densificação depende inteiramente da energia térmica para difundir átomos e fechar as lacunas entre as partículas. Isso requer temperaturas extremamente altas. O VHP introduz uma força motriz externa: pressão mecânica uniaxial (tipicamente em torno de 15–20 MPa). Essa pressão força fisicamente as partículas a se rearranjarem e sofrerem fluxo plástico, fechando mecanicamente os vazios entre elas.

Reduzindo os Requisitos Térmicos

Como a pressão mecânica auxilia o processo, a energia térmica necessária é significativamente reduzida. O VHP permite que o ZnS seja sinterizado eficazmente em temperaturas moderadas (por exemplo, 960°C–1040°C). A sinterização sem pressão exigiria temperaturas mais altas para atingir densidade semelhante, o que muitas vezes leva à degradação do material ou a alterações microestruturais descontroladas.

Otimizando a Microestrutura

A combinação de temperaturas mais baixas e pressão mecânica resulta em uma microestrutura de grão fino. Ao evitar o calor excessivo da sinterização sem pressão, o VHP suprime o crescimento de grão. Isso é crítico porque grãos grandes podem reduzir a resistência mecânica da cerâmica. O VHP produz um material mais duro e durável, adequado para ambientes hostis, como cúpulas de mísseis.

Vantagens Críticas para o Desempenho Óptico

Eliminação de Poros que Espalham Luz

Para que uma cerâmica seja transparente no espectro infravermelho, ela deve ser virtualmente livre de porosidade. Mesmo poros microscópicos atuam como centros de espalhamento, bloqueando a transmissão de luz. O VHP exerce uma força de densificação que espreme os poros residuais que a sinterização sem pressão frequentemente deixa para trás. Isso resulta em uma densidade de material próxima da teórica (por exemplo, >98%), traduzindo-se diretamente em alta transmitância infravermelha.

O Papel do Alto Vácuo

Temperatura e pressão são suportadas por um ambiente de alto vácuo ($10^{-3}$ mtorr ou melhor). Este vácuo é essencial para extrair impurezas voláteis e gases adsorvidos presos nos interstícios do pó. Sem o vácuo, esses gases ficariam presos dentro dos poros em fechamento, impedindo a densificação completa e causando defeitos ópticos.

Prevenção da Oxidação

O ZnS é sensível à oxidação em altas temperaturas, o que cria óxidos opacos que arruínam a transparência. O ambiente de vácuo protege o material durante o ciclo de aquecimento, garantindo que a pureza química do Sulfeto de Zinco seja mantida durante todo o processo de densificação.

Entendendo os Compromissos

Limitações Geométricas

Embora o VHP ofereça propriedades de material superiores, ele aplica pressão uniaxial (de cima e de baixo). Isso geralmente limita as geometrias das peças a formas simples como placas planas, discos ou pastilhas. Componentes complexos e de forma próxima à rede são difíceis de fabricar diretamente com VHP em comparação com a sinterização sem pressão ou outros métodos como a Prensagem Isostática a Quente (HIP).

Restrições de Processamento em Lote

O VHP é inerentemente um processo em lote. O equipamento deve ser carregado, evacuado, aquecido, prensado, resfriado e descarregado para cada ciclo. Isso geralmente resulta em menor produtividade em comparação com fornos contínuos de sinterização sem pressão, tornando o VHP mais adequado para aplicações de alto valor e alto desempenho do que para produção em massa de commodities.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se o VHP é a rota de fabricação correta para sua aplicação específica de ZnS, considere suas prioridades de desempenho:

- Se o seu foco principal é a Transmitância Óptica: O VHP é superior porque a combinação de vácuo e pressão cria a estrutura livre de poros e de alta densidade necessária para minimizar o espalhamento da luz infravermelha.

- Se o seu foco principal é a Durabilidade Mecânica: O VHP é a escolha ideal, pois atinge densidade total enquanto suprime o crescimento de grão, produzindo cerâmicas mais duras e resistentes do que os métodos sem pressão.

- Se o seu foco principal é a Geometria Complexa: Você pode precisar considerar que o VHP produz formas simples que requerem usinagem pós-processo, ao contrário da sinterização sem pressão, que pode acomodar formas de corpo verde mais complexas.

Resumo: O VHP substitui efetivamente a energia térmica por energia mecânica, permitindo fabricar cerâmicas de ZnS que são opticamente transparentes e mecanicamente robustas, sem os efeitos de envelhecimento do grão da sinterização sem pressão em alta temperatura.

Tabela Resumo:

| Característica | Prensagem a Quente a Vácuo (VHP) | Sinterização sem Pressão |

|---|---|---|

| Força Motriz | Pressão Uniaxial + Energia Térmica | Apenas Energia Térmica |

| Temp. de Operação | Mais Baixa (~1020°C); previne o crescimento de grão | Mais Alta; risco de degradação do material |

| Microestrutura | Grão fino, livre de poros, alta densidade | Grão grosso, poros residuais potenciais |

| Qualidade Óptica | Máxima transmitância IR | Menor transmitância devido ao espalhamento |

| Melhor Usado Para | Ópticas de alto desempenho (por exemplo, cúpulas de mísseis) | Formas complexas, produção em massa |

Eleve a Fabricação de Cerâmicas Avançadas com a KINTEK

A precisão importa quando seu objetivo é a perfeição óptica. Apoiada por P&D e fabricação especializadas, a KINTEK oferece uma gama abrangente de soluções de alta temperatura, incluindo sistemas de Prensagem a Quente a Vácuo, fornos Muffle, Tubulares, Rotativos e CVD.

Se você está escalando a produção de ópticas infravermelhas ou desenvolvendo materiais de próxima geração, nossos sistemas personalizáveis garantem que você alcance a densidade e a microestrutura exatas que sua aplicação exige.

Pronto para otimizar seu processo de sinterização? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas com nossos especialistas técnicos.

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Por que um forno de sinterização por prensagem a quente a vácuo é considerado superior à sinterização atmosférica para a preparação de óxido de magnésio denso de alta pureza? Alcance Densidade e Pureza Máximas

- Quais são os principais benefícios de usar o equipamento de Prensa a Quente a Vácuo na fabricação? Obtenha Qualidade e Desempenho Superiores do Material

- Como a porosidade dos materiais difere entre a prensagem a quente e a compactação a frio seguida de sinterização? Compare os Métodos para a Densidade Ótima

- Como o controle preciso de temperatura em um Forno de Prensagem a Quente a Vácuo influencia a microestrutura de materiais do sistema Al-Ti? Alcance Integridade Microestrutural Superior

- Quais são as funções primárias dos moldes de grafite de alta resistência? Otimizar a sinterização por prensagem a quente de GNPs-Cu/Ti6Al4V

- Qual é o impacto da estrutura de grãos nas propriedades do material na prensagem a quente vs. compactação a frio e sinterização? Otimize Seu Processo de Metalurgia do Pó

- Como a precisão da temperatura em fornos de prensagem a quente afeta a microestrutura cerâmica de Pr3+:(Ca0.97Gd0.03)F2.03?

- Quais fatores devem ser considerados ao escolher entre prensagem a quente e compactação a frio seguida de sinterização? Otimize a Fabricação de Seus Materiais