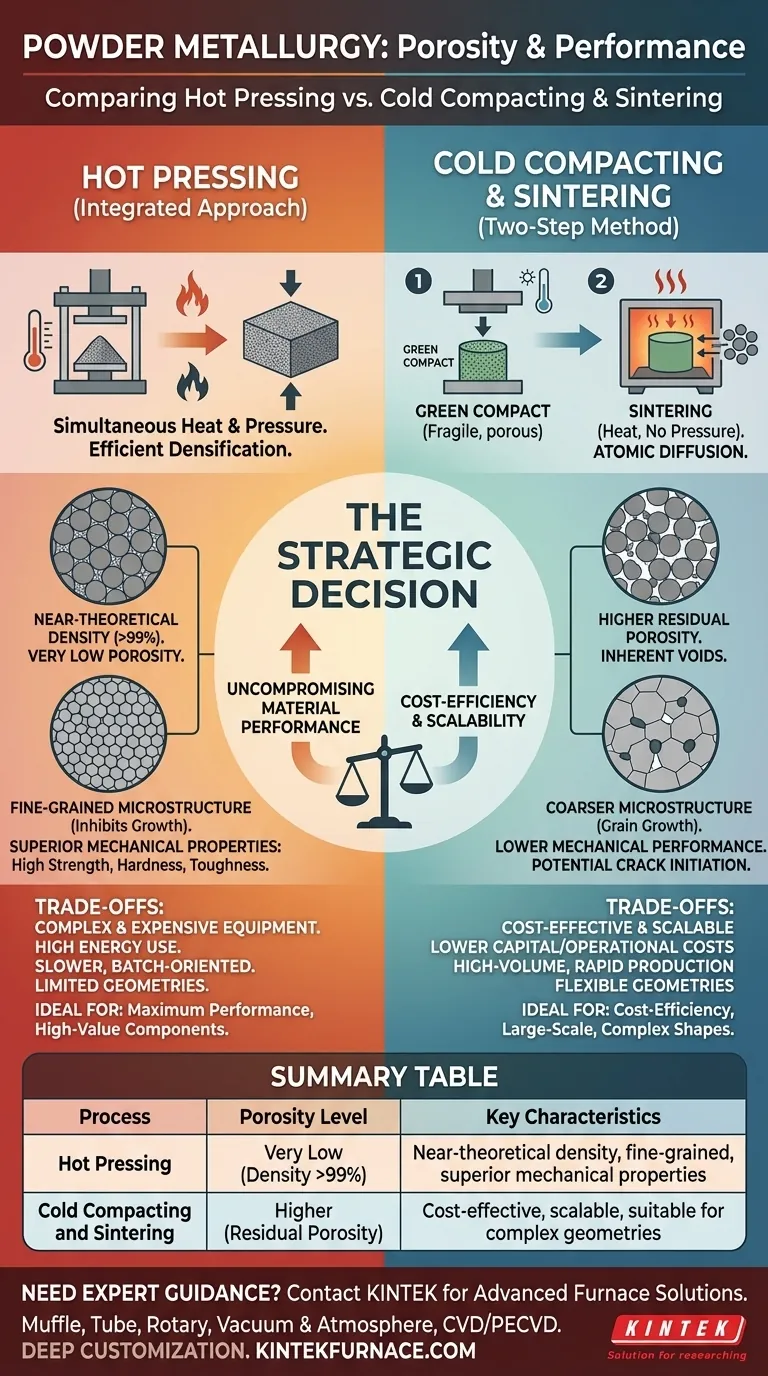

Na metalurgia do pó, a diferença definidora entre esses dois métodos reside na densidade final do material. A prensagem a quente produz consistentemente peças com porosidade significativamente menor, alcançando densidades que são quase teoricamente perfeitas. Em contraste, o processo convencional de duas etapas de compactação a frio seguida de sinterização quase sempre resulta em um componente com um nível de porosidade residual mais alto e, muitas vezes, menos uniforme.

A escolha não é meramente técnica; é uma decisão estratégica. Você deve equilibrar o desempenho de material intransigente alcançado pela prensagem a quente contra a relação custo-benefício e a escalabilidade oferecidas pela compactação a frio seguida de sinterização.

A Diferença Fundamental do Processo

Para entender por que a porosidade difere, você deve primeiro entender como cada processo funciona. A sequência e a combinação de calor e pressão são os fatores críticos.

Compactação a Frio Seguido de Sinterização: O Método de Duas Etapas

Este é um processo sequencial. Primeiro, o pó metálico é prensado em uma forma desejada à temperatura ambiente usando um molde. Esta peça inicial, conhecida como "compacto verde", é frágil e contém porosidade significativa.

Na segunda etapa, este compacto é aquecido em um forno a uma temperatura abaixo do seu ponto de fusão. Este processo de sinterização permite que as partículas do pó se liguem e se fundam, o que reduz a porosidade e aumenta a resistência. No entanto, sem pressão externa, é difícil eliminar todos os vazios.

Prensagem a Quente: A Abordagem Integrada

A prensagem a quente, ou prensagem isostática a quente (HIP), é um processo integrado de uma única etapa. Calor e alta pressão são aplicados simultaneamente ao pó.

Ao aquecer o material enquanto ele está sendo comprimido, as partículas tornam-se mais plásticas e maleáveis. Isso permite que a pressão externa seja muito mais eficaz para forçar as partículas a se unirem, colapsando os vazios entre elas e expelindo os gases presos.

Como Cada Processo Determina a Porosidade e a Microestrutura

As propriedades finais de um componente são um resultado direto de sua estrutura interna. Tanto a porosidade quanto o tamanho do grão são determinados pelo caminho de fabricação.

Alcançando Densidade Quase Teórica com Prensagem a Quente

A aplicação simultânea de calor e pressão na prensagem a quente é excepcionalmente eficiente na adensamento. Este processo pode atingir densidades finais superiores a 99% do máximo teórico.

Essa eliminação quase total da porosidade se traduz diretamente em propriedades mecânicas superiores, incluindo maior resistência, dureza e tenacidade à fratura.

Porosidade Inerente na Compactação a Frio

Durante a compactação a frio seguida de sinterização, o adensamento depende unicamente da difusão atômica durante a fase de aquecimento. Embora isso encolha a peça e reduza o volume de poros, alguns poros inevitavelmente permanecem isolados e presos dentro do material.

A porosidade resultante afeta negativamente o desempenho mecânico, atuando como pontos de concentração de tensão onde as trincas podem se iniciar.

O Papel Crítico do Tamanho do Grão

A prensagem a quente tipicamente usa temperaturas mais baixas e tempos de ciclo mais curtos. Isso, combinado com pressão intensa, inibe o crescimento do grão, resultando em uma microestrutura de grão muito fino. Grãos finos aprimoram ainda mais a resistência e a durabilidade de um material.

Em contraste, para atingir densidade adequada, a sinterização convencional muitas vezes requer temperaturas mais altas ou tempos de permanência mais longos. Esse ambiente promove o crescimento do grão, levando a uma microestrutura mais grosseira que pode reduzir o desempenho mecânico geral do material.

Compreendendo as Trocas: Desempenho vs. Praticidade

A escolha de um processo raramente se baseia apenas no desempenho. Você deve ponderar os fatores de propriedades de material superiores contra diferenças significativas no custo, velocidade e complexidade da fabricação.

Custo e Complexidade

O equipamento de prensagem a quente é complexo e deve suportar temperaturas e pressões extremas, tornando-o significativamente mais caro para comprar e operar. O processo também consome mais energia.

A compactação a frio seguida de sinterização depende de tecnologias mais simples e estabelecidas, resultando em menor investimento de capital e custos operacionais.

Velocidade e Escala de Produção

A compactação a frio é um processo rápido, e a sinterização pode ser realizada em grandes lotes, tornando-a ideal para produção em larga escala e alto volume.

A prensagem a quente é um processo mais lento, orientado por lotes. Concluir um ciclo de adensamento completo pode levar de 3 a 10 minutos, em comparação com as horas frequentemente necessárias para a sinterização, mas o processo em si não é adequado para produção em massa. É melhor para lotes menores de componentes de alto valor.

Limitações de Material e Geometria

Os moldes usados na prensagem a quente devem ser feitos de materiais que possam suportar altas temperaturas, o que pode limitar as opções e aumentar os custos de ferramental. As formas que podem ser produzidas são frequentemente mais simples.

A compactação a frio oferece maior flexibilidade na criação de geometrias complexas.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelos requisitos inegociáveis do seu projeto.

- Se seu foco principal é desempenho máximo e densidade: Escolha a prensagem a quente por sua capacidade única de criar materiais de grão fino quase totalmente densos com resistência mecânica superior.

- Se seu foco principal é produção econômica em larga escala: Opte pela compactação a frio seguida de sinterização, pois é um processo muito mais econômico e escalável para aplicações onde alguma porosidade residual é aceitável.

- Se seu foco principal é criar geometrias complexas a baixo custo: A compactação a frio oferece mais liberdade de projeto, mas você deve projetar em torno da troca nas propriedades mecânicas.

Em última análise, entender essa relação entre processo, porosidade e desempenho permite que você selecione o caminho de fabricação que se alinha perfeitamente com seus objetivos de engenharia e de negócios.

Tabela de Resumo:

| Processo | Nível de Porosidade | Características Principais |

|---|---|---|

| Prensagem a Quente | Muito Baixa (Densidade >99%) | Densidade quase teórica, microestrutura de grão fino, propriedades mecânicas superiores |

| Compactação a Frio Seguido de Sinterização | Mais Alto (Porosidade Residual) | Econômico, escalável, adequado para geometrias complexas |

Precisa de orientação especializada na seleção do forno de alta temperatura certo para seu processo de metalurgia do pó? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos de Mufla, de Tubo, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente aos seus requisitos experimentais exclusivos, seja para aplicações de prensagem a quente ou de sinterização. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar o desempenho ideal do material!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Por que moldes de precisão e prensas de laboratório são críticos para cerâmicas de TiO2 dopadas com nióbio? Atingir 94% de Densidade Teórica

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%

- Qual o papel de uma prensa de alta pressão na preparação de pastilhas de amostra de zinco? Otimizar a Redução Carbotérmica

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?