A sinterização em alta temperatura a 350°C atua como a etapa crítica de ativação para maximizar o desempenho de compósitos de Polieteretercetona (PEEK). Ao manter essa temperatura constante, o forno fornece a energia térmica necessária para que as cadeias moleculares do PEEK se rearranjem e cristalizem, em vez de simplesmente derreter o material. Esse ambiente térmico específico permite que o polímero infiltre completamente cargas multidimensionais, resultando em uma estrutura coesa com propriedades mecânicas superiores.

O benefício central deste processo é a transição de uma mistura física para um compósito química e mecanicamente unificado. Um ambiente constante de 350°C impulsiona a cristalização e a adesão interfacial necessárias para eliminar pontos fracos macroscópicos, traduzindo-se diretamente em capacidade de suporte de carga e resistência ao desgaste aprimoradas.

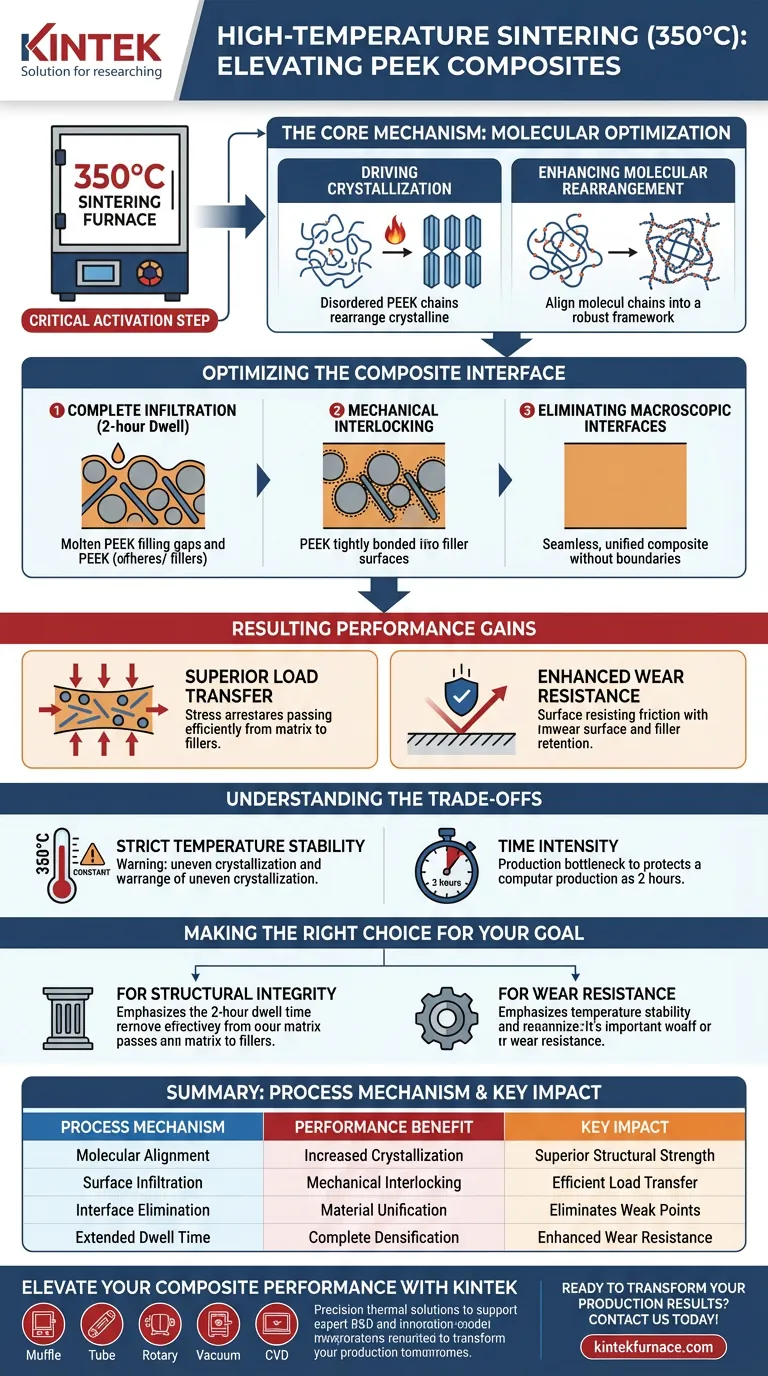

A Mecânica da Otimização Molecular

Impulsionando a Cristalização

A principal função do ambiente de 350°C é energizar as cadeias poliméricas. Nessa temperatura, as moléculas de PEEK ganham mobilidade suficiente para se alinharem em uma estrutura cristalina ordenada.

Aprimorando o Rearranjo Molecular

Isso não é apenas sobre derreter; é sobre reorganização. O calor constante permite que as cadeias moleculares se desembaraçem e se rearranjem, estabelecendo uma estrutura interna robusta que define a resistência final do material.

Otimizando a Interface do Compósito

Alcançando a Infiltração Completa

Para que um compósito tenha um bom desempenho, o polímero deve interagir perfeitamente com seu reforço. Manter a temperatura de 350°C por uma duração de 2 horas garante que o PEEK fundido tenha tempo para fluir em todas as fendas.

Intertravamento Mecânico

O tempo de permanência estendido permite que o PEEK infiltre completamente a superfície de cargas multidimensionais. Isso cria um "travamento" firme entre a matriz e a carga, estabelecendo um forte intertravamento mecânico.

Eliminando Interfaces Macroscópicas

Um ciclo de sinterização bem-sucedido remove as distintas fronteiras físicas entre os diferentes materiais. Ao eliminar essas interfaces físicas em nível macroscópico, o compósito se comporta como um único material unificado, em vez de uma coleção de peças separadas.

Ganhos de Desempenho Resultantes

Transferência de Carga Superior

Como as interfaces físicas são eliminadas e a adesão é alta, a tensão externa é transferida eficientemente da matriz de PEEK mais macia para as cargas mais fortes. Isso resulta em capacidades de transferência de carga significativamente aprimoradas.

Resistência ao Desgaste Aprimorada

A forte adesão interfacial impede que as cargas sejam desalojadas sob atrito. Essa integridade estrutural contribui diretamente para uma resistência ao desgaste superior no compósito finalizado.

Compreendendo as Compensações

Embora a sinterização a 350°C ofereça melhorias significativas de desempenho, ela requer controle preciso do processo.

Estabilidade Rigorosa da Temperatura

O processo depende de um ambiente constante de 350°C. Flutuações na temperatura podem levar à cristalização irregular, criando tensões internas ou pontos fracos dentro do compósito.

Intensidade de Tempo

A exigência de um tempo de permanência de 2 horas para garantir a infiltração completa introduz um gargalo na velocidade de produção. Acelerar essa etapa para economizar tempo resultará em adesão inadequada e densificação incompleta.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a utilidade de seus compósitos de PEEK, alinhe seus parâmetros de processamento com seus alvos de desempenho específicos.

- Se o seu foco principal é Integridade Estrutural: Certifique-se de que o tempo de permanência de 2 horas seja estritamente observado para garantir a remoção completa das interfaces macroscópicas.

- Se o seu foco principal é Resistência ao Desgaste: Priorize a estabilidade da temperatura de 350°C para maximizar a cristalização e a retenção de carga na superfície.

Controle a temperatura e o tempo com precisão, e você transformará PEEK bruto em um ativo de engenharia de alto desempenho.

Tabela Resumo:

| Mecanismo do Processo | Benefício de Desempenho | Impacto Chave |

|---|---|---|

| Alinhamento Molecular | Aumento da Cristalização | Força estrutural superior e estrutura interna |

| Infiltração de Superfície | Intertravamento Mecânico | Transferência de carga eficiente da matriz para as cargas |

| Eliminação de Interface | Unificação do Material | Elimina pontos fracos e interfaces macroscópicas |

| Tempo de Permanência Estendido | Densificação Completa | Resistência ao desgaste aprimorada e durabilidade a longo prazo |

Eleve o Desempenho do Seu Compósito com a KINTEK

Desbloqueie todo o potencial de seus materiais de PEEK com soluções térmicas projetadas com precisão. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD de alto desempenho projetados para a estabilidade de temperatura rigorosa necessária para sinterização avançada.

Se você precisa manter uma temperatura constante de 350°C para cristalização crítica ou necessita de um forno de alta temperatura totalmente personalizável para necessidades exclusivas de P&D, nossos sistemas de laboratório fornecem a precisão que seus materiais exigem.

Pronto para transformar os resultados da sua produção? Entre em contato conosco hoje mesmo para discutir seus requisitos específicos de laboratório com nossos especialistas!

Guia Visual

Referências

- Zhengjia Ji, Chao Xu. Potassium Titanate Whisker/Graphene Multi-Dimensional Fillers to Improve the Wear Resistance of Poly(Ether Ether Ketone) Composite. DOI: 10.3390/lubricants13050211

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual o papel de um forno mufla na análise de resíduos de combustão? Otimize sua análise de carvão de compósito

- Por que um forno mufla de alta temperatura é necessário para a fabricação de SiNW? Otimizar Processos de Dewetting em Estado Sólido

- Quais são os benefícios da alta precisão e controle em um forno mufla? Alcance um Processamento Térmico Confiável para o Seu Laboratório

- Qual é a função principal de um forno de explosão de laboratório durante a desvolatilização de pó de argila? Proteger o seu material.

- Qual é o papel de um forno mufla de laboratório no pré-tratamento da ilmenita? Otimizar a Ativação Térmica a 950 °C

- Por que um forno de alta temperatura de laboratório é necessário para catalisadores heterogêneos de decatungstato? Garanta a Fixação Estrutural

- Como um forno mufla é utilizado durante a decomposição térmica secundária de biochar impregnado com ZnCl2?

- Como um forno mufla é utilizado no pós-tratamento de nanofios de SiC dopados com B? Garanta Alta Pureza & Integridade