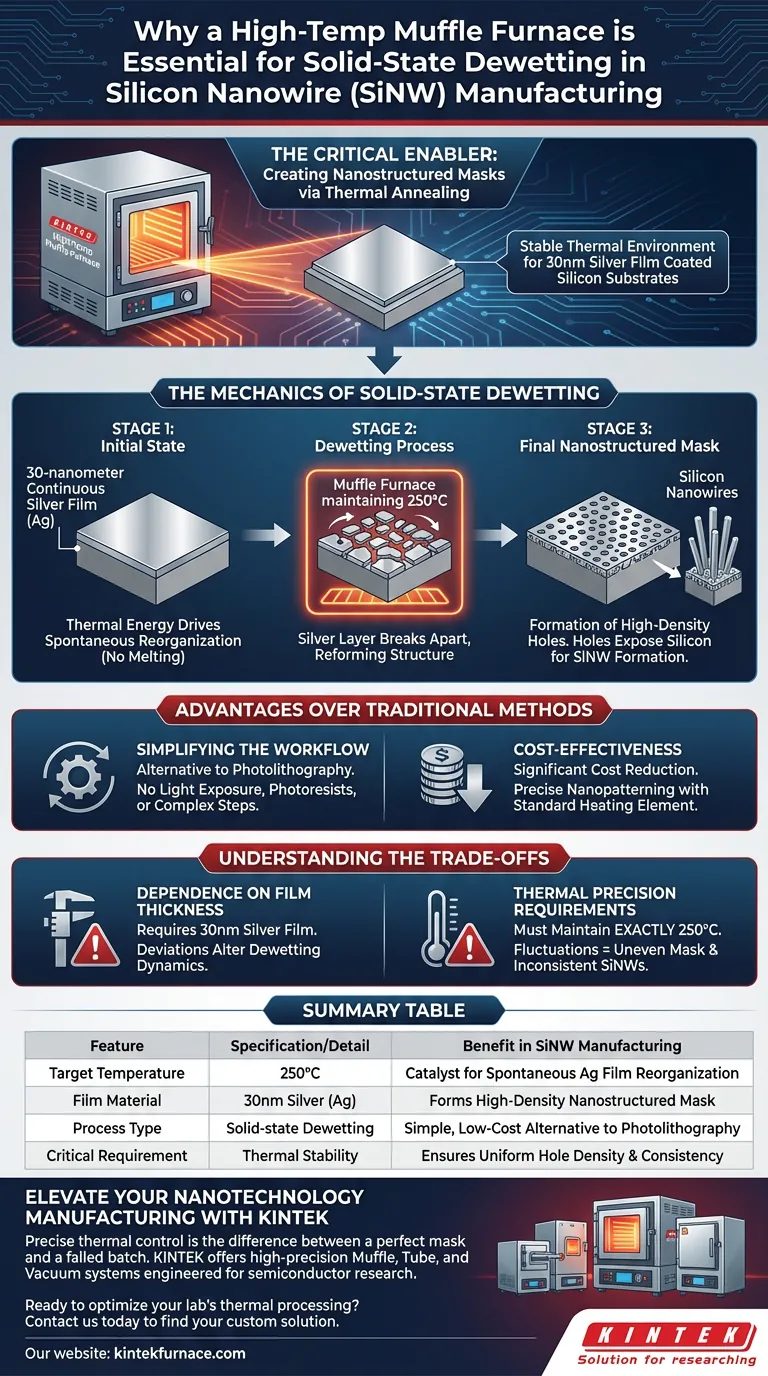

Um forno mufla de alta temperatura é o facilitador crítico para a criação de máscaras nanoestruturadas através de recozimento térmico. Ele fornece o ambiente térmico estável necessário para aquecer substratos de silício revestidos com uma película de prata de 30 nanômetros. Esta aplicação específica de calor desencadeia o fenômeno físico conhecido como dewetting em estado sólido, que é essencial para definir a estrutura dos Nanofios de Silício.

O Forno Mufla mantém uma temperatura precisa de 250°C para transformar uma película contínua de prata em uma máscara nanoestruturada com furos de alta densidade. Este processo substitui efetivamente a fotolitografia complexa, oferecendo uma rota mais simples e econômica para a nano-padronização de alta precisão.

A Mecânica do Dewetting em Estado Sólido

Transformando a Película de Prata

O processo começa com um substrato de silício revestido com uma película contínua de prata de 30 nanômetros.

Dentro do forno, a prata não é derretida, mas sim recozida. Essa energia térmica faz com que a película fina evolua espontaneamente e reorganize sua estrutura.

Criando a Máscara Nanoestruturada

À medida que o processo de dewetting ocorre, a camada contínua de prata se rompe.

Ela se reforma em uma máscara caracterizada por furos de alta densidade. Esses furos expõem o silício subjacente em um padrão específico, que define onde os Nanofios de Silício serão eventualmente formados.

O Papel da Estabilidade da Temperatura

O Forno Mufla é necessário especificamente para manter um ambiente controlado de 250°C.

Essa temperatura consistente é o catalisador que impulsiona o processo de dewetting. Sem esse controle térmico preciso, a película de prata não evoluiria para a estrutura de máscara necessária.

Vantagens Sobre Métodos Tradicionais

Simplificando o Fluxo de Trabalho

A fabricação padrão de semicondutores geralmente depende da fotolitografia para criar padrões.

O dewetting em estado sólido em um Forno Mufla serve como uma alternativa simples a essa abordagem tradicional. Ele alcança resultados de padronização semelhantes sem a necessidade de exposição à luz, fotorresistores ou etapas complexas de desenvolvimento.

Custo-Benefício

Ao eliminar a necessidade de equipamentos de fotolitografia, este método reduz significativamente os custos de fabricação.

Ele permite a nano-padronização precisa usando apenas uma película fina de prata e um elemento de aquecimento padrão.

Compreendendo as Compensações

Dependência da Espessura da Película

O processo descrito depende especificamente de uma película de prata de 30 nanômetros.

Desviar dessa espessura específica pode alterar a dinâmica do dewetting. Se a película for muito grossa ou muito fina, ela pode não formar os furos de alta densidade necessários para uma mascaramento eficaz.

Requisitos de Precisão Térmica

Embora o método seja simples, ele é altamente sensível à precisão da temperatura.

O forno deve manter exatamente 250°C. Flutuações na temperatura podem resultar em uma máscara irregular, levando a estruturas de Nanofios de Silício inconsistentes.

Fazendo a Escolha Certa para o Seu Projeto

Ao integrar um Forno Mufla para dewetting em estado sólido, considere seus objetivos de fabricação específicos:

- Se o seu foco principal é a redução de custos: Utilize este método para eliminar os altos custos indiretos e a complexidade associados às etapas tradicionais de fotolitografia.

- Se o seu foco principal é a consistência do processo: Certifique-se de que seu Forno Mufla esteja calibrado para manter um ambiente rigoroso de 250°C para garantir a formação uniforme da máscara.

Esta abordagem transforma um processo de aquecimento padrão em uma ferramenta poderosa e de baixo custo para nanotecnologia de precisão.

Tabela Resumo:

| Recurso | Especificação/Detalhe | Benefício na Fabricação de SiNW |

|---|---|---|

| Temperatura Alvo | 250°C | Catalisador para a reorganização espontânea da película de prata |

| Material da Película | Prata (Ag) de 30nm | Forma a máscara nanoestruturada de alta densidade |

| Tipo de Processo | Dewetting em Estado Sólido | Alternativa simples e de baixo custo à fotolitografia |

| Requisito Crítico | Estabilidade Térmica | Garante densidade uniforme de furos e consistência da máscara |

Eleve a Fabricação da Sua Nanotecnologia com a KINTEK

O controle térmico preciso é a diferença entre uma máscara nanoestruturada perfeita e um lote falho. Na KINTEK, entendemos as rigorosas demandas do dewetting em estado sólido e da produção de Nanofios de Silício (SiNW).

Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas Mufla, de Tubo e a Vácuo de alta precisão, projetados especificamente para pesquisa em semicondutores e nanoestruturação. Se você precisa de um forno de bancada padrão ou de um sistema de alta temperatura totalmente personalizável, adaptado à sua espessura de película e parâmetros de recozimento exclusivos, a KINTEK oferece a confiabilidade que você precisa para reduzir custos e melhorar a consistência do processo.

Pronto para otimizar o processamento térmico do seu laboratório? Entre em contato conosco hoje mesmo para encontrar sua solução personalizada.

Guia Visual

Referências

- Te‐Hua Fang, Zhi‐Jun Zhao. Pd-Decorated SnO2 Nanofilm Integrated on Silicon Nanowires for Enhanced Hydrogen Sensing. DOI: 10.3390/s25030655

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual faixa de temperatura os fornos mufla podem operar? De 1200°C a 1800°C para Laboratórios de Precisão

- Por que a calcinação em alta temperatura de nanopartículas de ZnO deve ser feita em mufla? Garantir Pureza e Cristalinidade

- Que precauções devem ser tomadas ao usar um forno mufla pela primeira vez ou após um longo período de inatividade? Garanta uma Operação Segura e Duradoura

- Por que as fornalhas elétricas tipo mufla são indispensáveis na indústria e em laboratórios? Desvende a precisão e versatilidade no processamento térmico

- Quais condições um forno mufla fornece para avaliar a estabilidade de oxidação de mantas de fibra HfOC/SiOC?

- Quais são as aplicações comuns dos fornos tipo caixa? Tratamento Térmico Versátil para Metais, Cerâmicas e Pesquisa

- Qual o papel de um forno mufla de alta temperatura na calcinação de SrMo1−xMnxO4? Otimize a sua síntese.

- Qual é a diferença entre um forno mufla e um forno retorta? Entenda os Princípios Chave de Design para Seu Laboratório