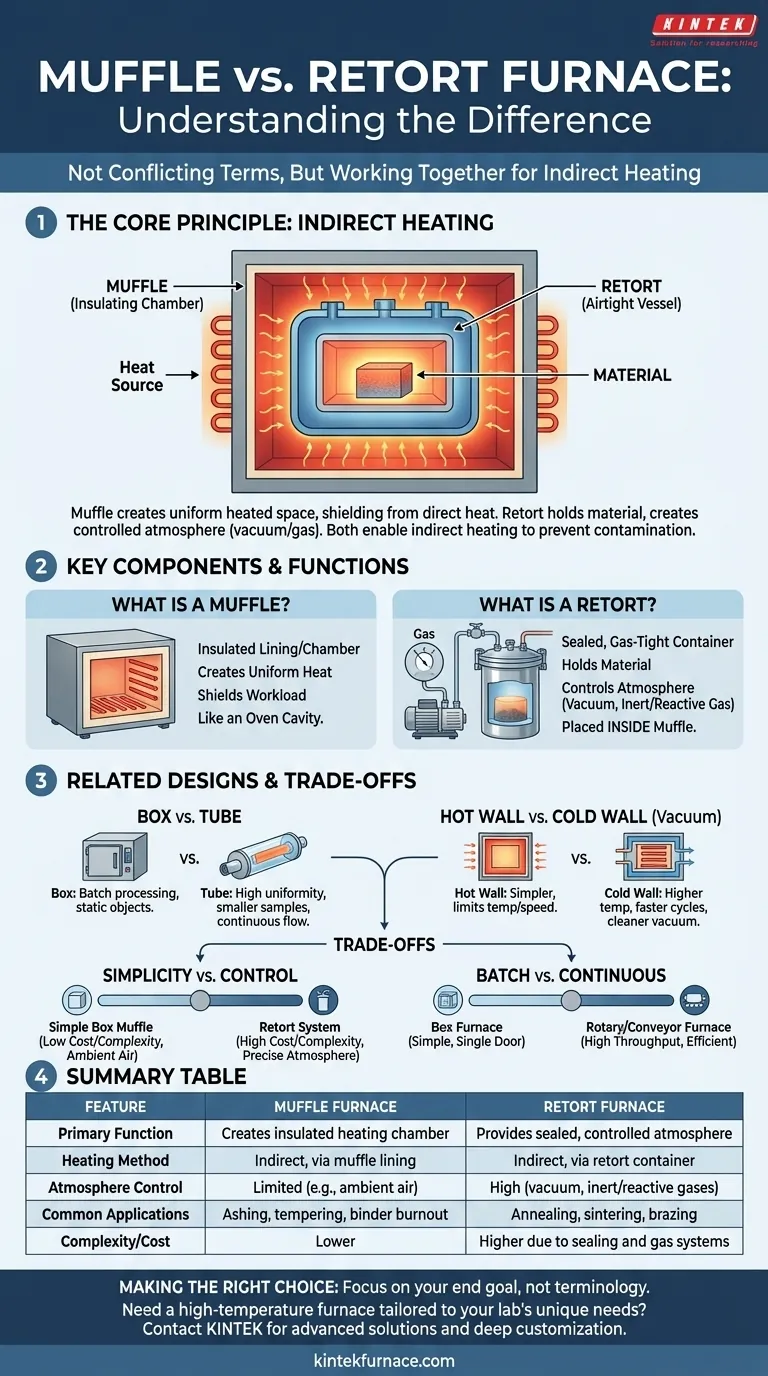

Tecnicamente, não há conflito entre os termos. Uma "retorta" é um recipiente hermético usado para conter um material, enquanto uma "mufla" é a câmara isolante que separa os elementos de aquecimento desse recipiente. Na prática, os termos são frequentemente usados de forma intercambiável para descrever um forno que aquece seu conteúdo indiretamente, protegendo-o da fonte de calor direta e dos subprodutos da combustão.

A distinção entre "mufla" e "retorta" é menos sobre dois tipos diferentes de fornos e mais sobre dois componentes que trabalham juntos. O ponto crucial é que ambos permitem o aquecimento indireto, um método projetado para controlar a atmosfera de processamento e prevenir a contaminação do material.

O Princípio Central: Aquecimento Indireto para Controle de Processo

O conceito fundamental por trás dos fornos mufla e retorta é a separação da carga de trabalho da fonte de calor. Este design é crítico para qualquer processo onde a atmosfera ao redor do material deve ser precisamente controlada.

O que é uma Mufla?

Uma mufla é o revestimento isolado do forno ou uma câmara separada, tipicamente feita de cerâmica de alta temperatura. Sua principal função é criar um espaço aquecido uniforme, enquanto protege a carga de trabalho da radiação direta dos elementos de aquecimento.

Pense nela como a própria cavidade do forno, garantindo calor uniforme sem contato direto com as chamas ou as bobinas elétricas incandescentes.

O que é uma Retorta?

Uma retorta é um recipiente selado e hermético que contém o material a ser processado. Ela é colocada dentro da mufla. Sua principal função é criar uma atmosfera controlada—seja vácuo, um gás inerte como argônio, ou um gás reativo.

A mufla aquece a parte externa da retorta, e a retorta, por sua vez, aquece o material em seu interior. É por isso que um forno pode ser um "forno mufla" que opera com uma "retorta".

Como Eles Funcionam Juntos

Em uma aplicação típica de atmosfera controlada, o processo é simples:

- O material é colocado dentro da retorta.

- A retorta é selada e purgada com um gás específico ou evacuada para criar vácuo.

- A retorta inteira é colocada dentro do forno mufla para ser aquecida.

É por isso que os termos são frequentemente confundidos. Você está usando um forno mufla para aquecer uma retorta.

Expandindo o Contexto: Outros Designs de Forno

Compreender o princípio mufla/retorta ajuda a esclarecer como eles se comparam a outros tipos de fornos que resolvem problemas diferentes.

Forno Tipo Caixa vs. Forno Tubular

Um forno mufla padrão é frequentemente um forno tipo caixa, ideal para processar objetos que permanecem estáticos em um único lote.

Um forno tubular usa uma mufla/tubo cilíndrico. Este design é excelente para alcançar alta uniformidade de temperatura e é frequentemente usado para processar amostras menores ou para processos contínuos onde o material flui através do tubo.

Fornos a Vácuo de Parede Quente vs. Parede Fria

Esta é uma distinção crítica quando uma retorta é usada para aplicações a vácuo.

Um forno de parede quente é o design clássico que discutimos: um forno externo (a mufla) aquece a retorta pelo lado de fora. Isso é mais simples, mas limita a temperatura máxima e a velocidade de processamento.

Um forno de parede fria tem elementos de aquecimento dentro da câmara de vácuo (a retorta), que por si só é resfriada a água. Isso permite temperaturas muito mais altas, ciclos de aquecimento/resfriamento mais rápidos e condições de vácuo mais limpas.

Compreendendo as Vantagens e Desvantagens

Escolher um design de forno é uma questão de equilibrar desempenho, complexidade e custo.

Simplicidade vs. Controle de Atmosfera

Um forno mufla básico usado para aquecimento em ar ambiente é simples, robusto e relativamente barato.

A introdução de uma retorta para controlar a atmosfera adiciona complexidade significativa. Você deve gerenciar suprimentos de gás ou bombas de vácuo, e garantir uma vedação perfeita na retorta é crítico para o processo.

Lote vs. Produção Contínua

Fornos mufla estilo caixa são projetados para processamento em lote. O carregamento e descarregamento ocorrem através de uma única porta, o que é simples, mas ineficiente para produção de alto volume.

Para necessidades contínuas ou de alto volume, fornos rotativos ou fornos tubulares tipo esteira oferecem muito maior eficiência energética e produtividade.

Uniformidade de Temperatura

Um forno mufla tipo caixa simples pode ter variações de temperatura dentro de sua câmara.

Para aplicações que exigem uniformidade precisa, um forno tubular de três zonas é superior, pois pode ajustar finamente a temperatura ao longo de todo o comprimento da amostra. Da mesma forma, os fornos a vácuo de parede fria geralmente oferecem melhor uniformidade do que os designs de parede quente.

Fazendo a Escolha Certa para Sua Aplicação

Concentre-se em seu objetivo final, não na terminologia histórica.

- Se seu foco principal é aquecimento de uso geral no ar (por exemplo, calcinação, revenimento, queima de aglutinantes): Um forno mufla tipo caixa simples e econômico é a ferramenta correta.

- Se seu foco principal é o processamento sob um gás específico (por exemplo, recozimento, sinterização): Você precisa de um sistema de forno que incorpore uma retorta selada, que pode ser um design de forno tipo caixa ou tubular.

- Se seu foco principal é o processamento a vácuo de alta temperatura (por exemplo, brasagem, desgaseificação): Um forno a vácuo de parede fria oferece desempenho, velocidade e capacidade de temperatura superiores.

- Se seu foco principal é o processamento contínuo de alto volume de materiais a granel: Um forno rotativo será significativamente mais eficiente do que um forno de lote estático.

Compreender esses princípios fundamentais de design permite que você ignore rótulos confusos e selecione o forno que realmente atende aos seus requisitos técnicos.

Tabela Resumo:

| Característica | Forno Mufla | Forno Retorta |

|---|---|---|

| Função Primária | Cria câmara de aquecimento isolada | Fornece atmosfera selada e controlada |

| Método de Aquecimento | Indireto, via revestimento da mufla | Indireto, via recipiente da retorta |

| Controle de Atmosfera | Limitado (ex: ar ambiente) | Alto (vácuo, gases inertes/reativos) |

| Aplicações Comuns | Calcinação, revenimento, queima de aglutinantes | Recozimento, sinterização, brasagem |

| Complexidade/Custo | Menor | Maior devido à vedação e sistemas de gás |

Precisa de um forno de alta temperatura adaptado às necessidades exclusivas do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubulares, Rotativos, a Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e os resultados do seu processo!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO