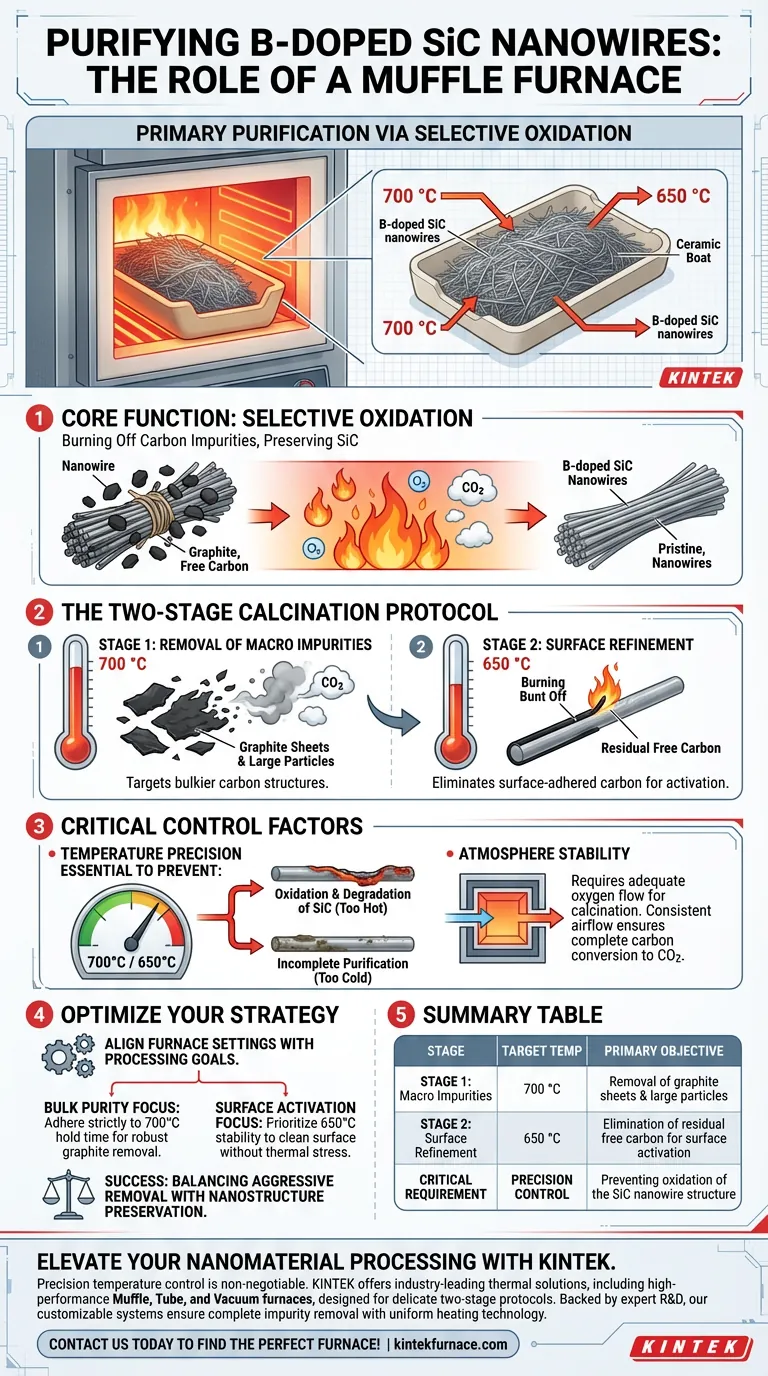

Um forno mufla serve como o principal instrumento de purificação durante o pós-tratamento de nanofios de Carboneto de Silício (SiC) dopados com Boro. Ele é utilizado para executar um processo preciso de calcinação em dois estágios que oxida seletivamente impurezas à base de carbono sem comprometer a integridade estrutural dos próprios nanofios.

A função principal do forno mufla neste contexto é a oxidação seletiva. Ao alavancar limiares de temperatura específicos — 700°C e 650°C — o forno queima eficazmente contaminantes de grafite e carbono livre, enquanto deixa os nanofios de SiC termicamente estáveis intactos.

O Protocolo de Purificação

A eficácia deste tratamento depende de um ciclo térmico distinto de duas etapas. O forno mufla fornece o ambiente estável e de grau industrial necessário para manter essas temperaturas específicas pela duração exigida.

Estágio 1: Remoção de Macro Impurezas

A primeira fase do pós-tratamento envolve o aquecimento do material a 700 °C.

Nesta temperatura, o ambiente do forno facilita a oxidação de estruturas de carbono mais volumosas. Especificamente, esta etapa visa e remove folhas de grafite e impurezas de partículas grandes que podem ter se formado ao lado dos nanofios durante a síntese.

Estágio 2: Refinamento de Superfície

Após a queima inicial, a temperatura é ajustada para 650 °C para a segunda etapa de calcinação.

Esta fase de menor temperatura é crítica para a limpeza da interface dos nanofios. Ela se concentra na eliminação de carbono livre residual que adere à superfície dos nanofios. A remoção desta camada é essencial para expor a área de superfície ativa do SiC dopado com B.

Precisão e Integridade Estrutural

A vantagem definidora de usar um forno mufla para este processo é a uniformidade de temperatura.

Os nanofios de SiC são robustos, mas podem ser sensíveis a flutuações térmicas extremas ou oxidação excessiva. O forno garante que a oxidação das impurezas carbonáceas ocorra eficientemente, mas a temperatura permanece dentro de uma janela segura que impede danos à própria estrutura do nanofio de SiC.

Fatores Críticos de Controle

Embora o processo seja simples, a precisão operacional do forno mufla é a variável que determina o sucesso ou o fracasso.

O Risco de Desvio de Temperatura

O controle preciso não é apenas um recurso; é um requisito. Se a temperatura do forno desviar significativamente acima da faixa alvo, você corre o risco de oxidar os próprios nanofios de SiC, degradando suas propriedades elétricas e mecânicas.

Inversamente, se a temperatura cair abaixo dos pontos ótimos de calcinação, as impurezas de carbono não se decomporão completamente. Isso resulta em nanofios "sujos" com características de desempenho reduzidas em aplicações práticas.

Estabilidade da Atmosfera

O forno mufla isola a carga do contato direto com a combustão do combustível, criando um ambiente limpo.

No entanto, como este é um processo de calcinação, um suprimento adequado de oxigênio (geralmente ar ambiente em um forno industrial) é necessário para facilitar a conversão de carbono sólido em dióxido de carbono gasoso. Garantir um fluxo de ar consistente dentro da câmara é vital para a purificação completa.

Otimizando Sua Estratégia de Pós-Tratamento

Para alcançar nanofios de SiC dopados com B da mais alta qualidade, alinhe as configurações do seu forno com seus objetivos de processamento específicos.

- Se o seu foco principal é a pureza em massa: Cumpra rigorosamente o tempo de permanência do primeiro estágio de 700 °C para garantir a remoção completa de folhas de grafite robustas antes de tentar a limpeza da superfície.

- Se o seu foco principal é a ativação de superfície: Priorize a estabilidade do segundo estágio de 650 °C para maximizar a remoção de carbono livre sem induzir estresse térmico na superfície do nanofio.

O sucesso neste processo depende, em última análise, do equilíbrio entre a remoção agressiva de impurezas e a preservação cuidadosa da nanoestrutura.

Tabela Resumo:

| Estágio de Purificação | Temperatura Alvo | Objetivo Principal |

|---|---|---|

| Estágio 1: Macro Impurezas | 700 °C | Remoção de folhas de grafite e partículas grandes |

| Estágio 2: Refinamento de Superfície | 650 °C | Eliminação de carbono livre residual para ativação de superfície |

| Requisito Crítico | Controle de Precisão | Prevenção da oxidação da estrutura do nanofio de SiC |

Eleve Seu Processamento de Nanomateriais com a KINTEK

O controle preciso de temperatura é inegociável para a purificação bem-sucedida de nanofios de SiC. A KINTEK oferece soluções térmicas líderes na indústria, incluindo fornos Muffle, Tubulares e a Vácuo de alto desempenho, projetados especificamente para lidar com protocolos delicados de calcinação em dois estágios.

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para atender às necessidades exclusivas do seu laboratório ou instalação industrial. Não arrisque a degradação estrutural — garanta a remoção completa de impurezas com a tecnologia de aquecimento uniforme da KINTEK.

Entre em contato conosco hoje mesmo para encontrar o forno perfeito para sua aplicação!

Guia Visual

Referências

- Tensile Strength and Electromagnetic Wave Absorption Properties of B-Doped SiC Nanowire/Silicone Composites. DOI: 10.3390/nano15171298

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como os fornos mufla ajudam as empresas farmacêuticas a cumprir as normas regulamentares? Garanta CQ preciso para aprovação FDA/EMA

- Como funciona a câmara isolada de um forno mufla? Desbloqueie o Aquecimento Preciso e Livre de Contaminação

- Como os fornos mufla são aplicados na indústria do vidro? Desbloqueie a Precisão no Processamento do Vidro

- O que é um forno mufla e quais são suas principais características? Descubra Soluções de Aquecimento de Alta Pureza

- Qual é o papel de um forno de alta temperatura de caixa de laboratório no pós-processamento de pós de nanolâminas de talco?

- Por que um forno de alta temperatura de laboratório é necessário para catalisadores heterogêneos de decatungstato? Garanta a Fixação Estrutural

- Qual é a função de um forno de resistência de alta precisão no processo de fusão de ligas Al-Mg-Si? Alcançar Estabilidade de 750°C

- Como um forno de resistência industrial em caixa garante a transformação suficiente de bainita? Dicas de simulação de laboratório por especialistas