Em sua essência, a principal vantagem da Deposição Química a Vapor Assistida por Plasma (PECVD) para materiais nanoestruturados e polímeros é a sua capacidade de depositar filmes de alta qualidade em temperaturas significativamente mais baixas do que os métodos convencionais. Esta operação a baixa temperatura é fundamental para prevenir danos térmicos a materiais sensíveis, ao mesmo tempo que permite um controle preciso sobre a espessura, composição e uniformidade do filme, tornando-a uma ferramenta indispensável para a fabricação de materiais avançados.

O PECVD supera a limitação fundamental da deposição tradicional de alta temperatura. Ele usa um plasma rico em energia para impulsionar reações químicas, permitindo que você crie filmes finos duráveis, uniformes e funcionais em materiais — como polímeros e nanoestruturas complexas — que seriam de outra forma danificados ou destruídos pelo calor.

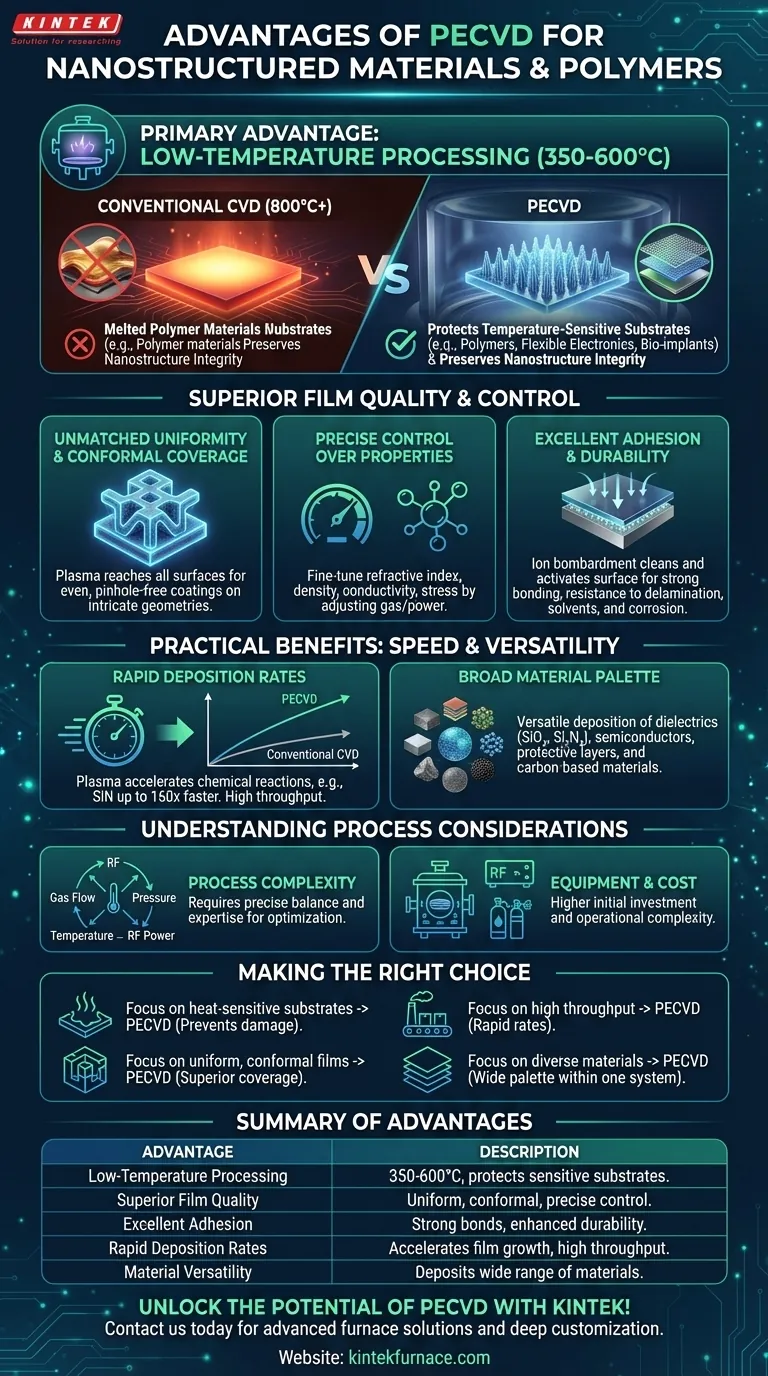

A Vantagem Fundamental: Processamento a Baixa Temperatura

O benefício mais importante do PECVD é a sua baixa temperatura de operação, tipicamente entre 350-600°C, e muitas vezes muito mais baixa para aplicações específicas. Esta é uma redução drástica em comparação com a Deposição Química a Vapor (CVD) convencional, que pode exigir temperaturas superiores a 800°C.

Protegendo Substratos Sensíveis à Temperatura

Polímeros e outros materiais orgânicos têm baixas temperaturas de fusão ou de transição vítrea. Processos de alta temperatura fariam com que eles se deformassem, derretessem ou se decompusessem completamente.

O ambiente de baixa temperatura do PECVD é o fator chave que possibilita a deposição de revestimentos funcionais diretamente em dispositivos baseados em polímeros, eletrônicos flexíveis e implantes médicos sem danificar o substrato subjacente.

Preservando a Integridade da Nanoestrutura

Muitos materiais nanoestruturados derivam suas propriedades únicas de seu tamanho, forma e arranjo precisos.

Expor essas arquiteturas delicadas ao calor elevado pode fazer com que elas se realinhem, se aglomerem ou percam sua estrutura pretendida. O PECVD preserva a integridade dessas características pré-fabricadas durante o processo de revestimento.

Alcançando Qualidade de Filme Superior e Controle

Além da temperatura, o PECVD oferece um nível de controle que é essencial para os requisitos exigentes da nanotecnologia. O ambiente de plasma fornece alavancas exclusivas para ajustar as propriedades finais do filme.

Uniformidade Incomparável e Cobertura Conforme

As espécies gasosas energizadas no plasma podem atingir e reagir em todas as superfícies expostas de um objeto tridimensional complexo.

Isso resulta em um revestimento altamente uniforme e conforme que cobre uniformemente nanoestruturas intrincadas, um feito difícil para métodos de deposição de linha de visão. Este processo também produz filmes com menos orifícios (pinholes) e menor probabilidade de rachaduras.

Controle Preciso Sobre as Propriedades do Filme

Ao ajustar parâmetros como composição do gás, pressão e potência do plasma, você pode ajustar com precisão as propriedades do filme depositado.

Isso permite a criação de materiais com índices de refração, densidades, condutividades elétricas e níveis de estresse interno específicos. Esse controle é vital para a fabricação de nanodispositivos funcionais e superfícies poliméricas especializadas.

Excelente Adesão e Durabilidade

O bombardeamento iônico inerente ao processo de plasma pode limpar suavemente e ativar a superfície do substrato pouco antes da deposição.

Isso leva a uma excelente adesão entre o filme e o substrato. Os filmes de baixo estresse resultantes são mais duráveis e menos propensos à delaminação ou rachaduras, proporcionando alta resistência a solventes e corrosão.

Os Benefícios Práticos: Velocidade e Versatilidade

Tanto para aplicações de pesquisa quanto industriais, a eficiência e a flexibilidade são críticas. O PECVD se destaca em ambas as áreas em comparação com muitas técnicas alternativas de filme fino.

Taxas de Deposição Rápidas

O plasma acelera significativamente as reações químicas necessárias para o crescimento do filme.

As taxas de deposição podem ser ordens de magnitude mais rápidas do que o CVD convencional. Por exemplo, a deposição de nitreto de silício via PECVD pode ser até 160 vezes mais rápida, permitindo maior rendimento para a fabricação.

Uma Ampla Paleta de Materiais

O PECVD não se limita a uma única classe de materiais. É uma técnica altamente versátil capaz de depositar uma ampla gama de substâncias.

Isso inclui materiais cruciais para nanoeletrônica e superfícies funcionais, como dielétricos (SiO₂, Si₃N₄), semicondutores (silício), camadas protetoras (óxidos metálicos, nitretos) e vários materiais à base de carbono.

Compreendendo as Considerações Práticas

Embora poderoso, o PECVD não é isento de complexidades. Atingir seus benefícios requer uma compreensão clara dos requisitos do processo.

Complexidade do Processo

A qualidade de um filme PECVD depende muito de um equilíbrio preciso de múltiplas variáveis, incluindo taxas de fluxo de gás, pressão, temperatura e potência de RF.

A otimização de um processo para um material e substrato específicos requer experiência significativa. A química do plasma em si pode ser complexa, e parâmetros inadequados podem levar à má qualidade do filme ou contaminação.

Equipamento e Custo

Os sistemas PECVD requerem hardware sofisticado, incluindo câmaras de vácuo, sistemas de fornecimento de gás de alta pureza e geradores de energia de radiofrequência (RF) para criar o plasma.

Isso representa um maior investimento de capital inicial e maior complexidade operacional em comparação com técnicas de deposição de pressão atmosférica mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão sobre uma técnica de deposição depende inteiramente das restrições específicas e dos resultados desejados do seu projeto.

- Se o seu foco principal é revestir substratos sensíveis ao calor, como polímeros: O PECVD é a escolha ideal devido à sua operação fundamentalmente de baixa temperatura, que previne danos ao substrato.

- Se o seu foco principal é criar filmes altamente uniformes e conformes em nanoestruturas complexas: O processo impulsionado por plasma do PECVD fornece a cobertura superior e a qualidade do filme necessárias para geometrias 3D intrincadas.

- Se o seu foco principal é atingir alto rendimento em um ambiente de produção: As taxas rápidas de deposição do PECVD oferecem uma vantagem de eficiência significativa em relação aos métodos de deposição convencionais mais lentos.

- Se o seu foco principal é criar dispositivos multicamadas com materiais diversos: A versatilidade do PECVD permite depositar uma ampla gama de dielétricos, semicondutores e camadas protetoras dentro de um único sistema.

Em última análise, o PECVD permite que você crie materiais avançados combinando de forma exclusiva o processamento a baixa temperatura com resultados de alta qualidade e velocidade prática.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Processamento a Baixa Temperatura | Opera a 350-600°C, prevenindo danos térmicos a substratos sensíveis como polímeros e nanoestruturas. |

| Qualidade Superior do Filme | Garante revestimentos uniformes e conformes com controle preciso sobre espessura, composição e propriedades. |

| Excelente Adesão | Proporciona ligações fortes entre filme e substrato, reduzindo a delaminação e aumentando a durabilidade. |

| Taxas de Deposição Rápidas | Acelera o crescimento do filme, oferecendo alto rendimento em comparação com métodos convencionais. |

| Versatilidade de Materiais | Deposita uma ampla gama de materiais, incluindo dielétricos, semicondutores e camadas protetoras. |

Desbloqueie todo o potencial do PECVD para o seu laboratório com a KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Se você está trabalhando com materiais nanoestruturados, polímeros ou outros substratos sensíveis, nossa experiência garante desempenho e eficiência ideais. Contate-nos hoje para discutir como podemos aprimorar seus processos de fabricação de materiais!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura