A principal vantagem é o controle absoluto sobre a química e a estrutura da liga. Um forno de indução a vácuo de frequência média resolve os dois desafios mais críticos na fusão de Bronze de Níquel-Alumínio (NAB): a perda oxidativa de elementos reativos e a separação de elementos pesados. Ao combinar um ambiente de vácuo para proteger a química com agitação eletromagnética para homogeneizar a estrutura, este método produz ligas de alta pureza que fornos elétricos a arco ou a gás convencionais não conseguem replicar.

Ponto Principal A fusão convencional muitas vezes luta com as densidades e pontos de fusão contrastantes dos componentes NAB. A indução a vácuo de frequência média supera isso, prevenindo a perda de ingredientes ativos como o alumínio, enquanto força a difusão uniforme de ferro e níquel através da agitação eletromagnética.

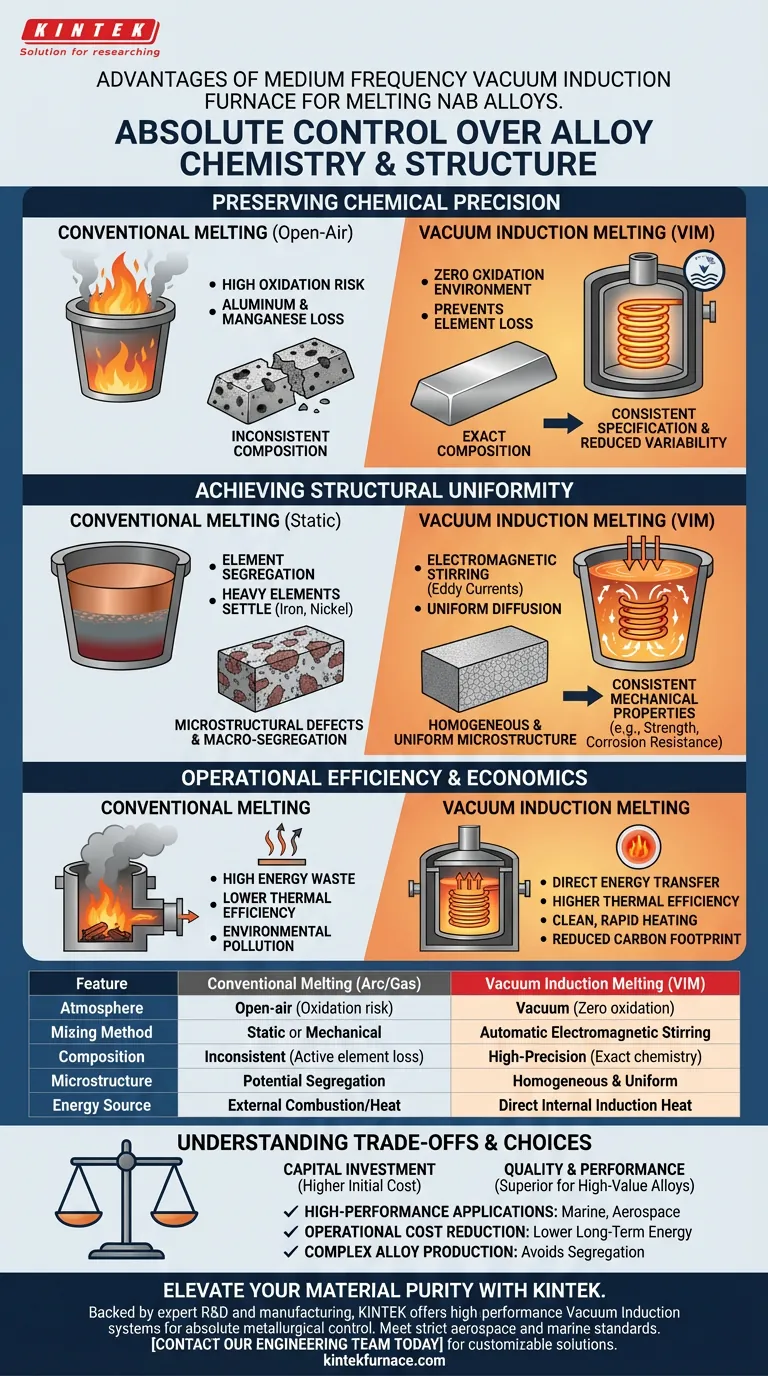

Preservando a Precisão Química

A química do Bronze de Níquel-Alumínio é delicada. Alcançar as propriedades mecânicas corretas exige a manutenção de proporções exatas de elementos reativos, o que é difícil em ambientes de ar aberto.

Prevenindo a Perda Oxidativa

Alumínio e manganês são elementos ativos críticos para as ligas NAB. Na fusão convencional, altas temperaturas fazem com que esses elementos oxidem rapidamente quando expostos ao ar.

Um ambiente de vácuo elimina o oxigênio da equação. Isso efetivamente previne a queima desses elementos ativos, garantindo que o material que você coloca no forno é o material que acaba na fundição.

Garantindo a Composição Exata

Como a oxidação é minimizada, os fabricantes não precisam "sobrecarregar" a fusão com alumínio extra para compensar as perdas previstas.

Isso permite um controle preciso sobre a composição química. Você atinge a especificação alvo consistentemente, reduzindo a variabilidade frequentemente vista em lotes fundidos por métodos de arco elétrico ou cubilô.

Alcançando a Uniformidade Estrutural

As ligas NAB contêm elementos com pontos de fusão e densidades vastamente diferentes. O aspecto de "frequência média" do forno aborda o desafio físico de misturar esses componentes.

A Mecânica da Agitação Eletromagnética

A indução de frequência média gera correntes parasitas dentro do metal fundido. Essas correntes criam um forte efeito de convecção natural conhecido como agitação eletromagnética.

Ao contrário dos métodos de fusão estática, isso força o metal fundido a se mover vigorosamente. Mistura a liga continuamente sem a necessidade de pás mecânicas ou injeção de gás, que podem introduzir contaminantes.

Difundindo Elementos de Alto Ponto de Fusão

Ferro e níquel são essenciais para a resistência do NAB, mas eles têm altos pontos de fusão e são mais densos que a matriz de cobre.

Em fornos convencionais, esses elementos pesados podem assentar ou aglomerar, levando à segregação. O efeito de agitação eletromagnética promove a difusão uniforme de ferro e níquel por toda a matriz de cobre.

Eliminando Defeitos Microestruturais

Ao manter os elementos pesados suspensos e distribuídos, o processo reduz a macrosegregação.

Isso resulta em uma microestrutura uniforme em todo o lingote ou peça fundida. Uma estrutura homogênea garante que as propriedades mecânicas — como resistência à tração e resistência à corrosão — sejam consistentes em todo o componente.

Eficiência Operacional e Economia

Além da qualidade do material, a tecnologia de indução oferece vantagens operacionais distintas sobre os métodos tradicionais de combustão ou arco elétrico.

Transferência Direta de Energia

Fornos tradicionais perdem energia significativa através da dissipação de calor para o ar circundante.

Fornos de indução aquecem o metal diretamente através de campos eletromagnéticos. Isso concentra quase toda a energia na fusão do material, levando a uma maior eficiência térmica e menor desperdício de energia.

Limpeza e Velocidade

A fusão por indução oferece capacidades de aquecimento rápido.

Como não depende de combustão, elimina a poluição ambiental associada à queima de propano ou coque. Isso cria um ambiente de trabalho mais limpo e seguro e reduz a pegada de carbono da operação.

Compreendendo as Compensações

Embora a indução a vácuo de frequência média seja superior em qualidade, é importante reconhecer onde ela se encaixa na hierarquia de produção.

Capital vs. Qualidade

Esta tecnologia representa um investimento significativo em comparação com simples cadinhos a gás. É melhor justificada quando as especificações do material são rigorosas e o custo de falha da fundição é alto.

Limites de Processamento em Lote

A fusão por indução a vácuo é tipicamente um processo em lote. Embora excelente para ligas de alto valor, pode não corresponder ao volume de produção de métodos de fundição contínua usados para produtos de cobre de commodities de menor grau.

Fazendo a Escolha Certa para o Seu Projeto

A decisão de mudar para a indução a vácuo de frequência média depende das demandas específicas da sua aplicação final.

- Se o seu foco principal são Aplicações de Alto Desempenho: Use este tipo de forno para garantir a exatidão composicional e a integridade estrutural necessárias para componentes marinhos ou aeroespaciais.

- Se o seu foco principal é a Redução de Custos Operacionais: Aproveite a alta eficiência térmica e a menor necessidade de refusão para reduzir os custos de energia e mão de obra a longo prazo.

- Se o seu foco principal é a Produção de Ligas Complexas: Confie na capacidade de agitação eletromagnética para misturar elementos com densidades vastamente diferentes que, de outra forma, segregariam.

Em última análise, esta tecnologia transforma a fusão de metais de um simples processo de aquecimento em uma operação precisa de engenharia química.

Tabela Resumo:

| Característica | Fusão Convencional (Arco/Gás) | Fusão por Indução a Vácuo (VIM) |

|---|---|---|

| Atmosfera | Ar livre (Risco de oxidação) | Vácuo (Oxidação zero) |

| Método de Mistura | Estático ou Mecânico | Agitação Eletromagnética Automática |

| Composição | Inconsistente (Perda de elemento ativo) | Alta Precisão (Química exata) |

| Microestrutura | Segregação Potencial | Homogênea e Uniforme |

| Fonte de Energia | Combustão/Calor Externo | Calor de Indução Interno Direto |

Eleve a Pureza do Seu Material com a KINTEK

Não deixe que a perda oxidativa ou a segregação de elementos comprometam suas ligas NAB de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Indução a Vácuo, Tubo e Mufla de alto desempenho projetados para lhe dar controle absoluto sobre seus resultados metalúrgicos. Se você precisa de um forno de laboratório padrão ou um sistema de alta temperatura totalmente personalizável, nossa tecnologia garante que seus materiais atendam aos mais rigorosos padrões aeroespaciais e marítimos.

Entre em Contato com Nossa Equipe de Engenharia Hoje para discutir como nossos sistemas a vácuo personalizáveis podem otimizar seu processo de fusão.

Guia Visual

Referências

- Yinxun Tan, Zhao Yizhi. Effect of Al/Ni Ratio on the Microstructure and Properties of Nickel–Aluminum Bronze Alloys. DOI: 10.3390/ma17061330

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Qual é a função de um forno VIM para ligas de níquel? Fusão Segura de Alta Pureza para Desempenho Extremo

- Quais são algumas aplicações comuns do aquecimento por forno de indução? Alcance processamento térmico rápido, preciso e limpo

- Por que o ambiente de vácuo é importante nos fornos VIM? Obtenha ligas de alta pureza com controle de precisão

- O que são correntes parasitas e como são geradas em um aquecedor por indução? | Explicação do Aquecimento Eficiente

- Qual é o papel de um forno de fusão por indução a vácuo na produção de ligas Fe-C-B-Cr-W? Alcançar Homogeneidade de Alta Pureza

- Quais são as vantagens de usar um aquecedor por indução? Obtenha Aquecimento Rápido, Preciso e Seguro

- Para que serve o forno de indução sem núcleo na indústria de processamento térmico de metais? Obtenha Fusão de Metal Limpa e Eficiente

- Por que a fusão repetida e a inversão do lingote são necessárias em um forno a arco a vácuo ao sintetizar ligas Ti40Zr40Mo10W10?