Num forno de Fusão por Indução a Vácuo (VIM), o ambiente de vácuo não é meramente um escudo protetor, mas uma parte ativa e indispensável do processo metalúrgico. Seu propósito principal é criar um ambiente ultra-puro que impede que os gases atmosféricos contaminem o metal fundido. Isso permite a remoção de impurezas dissolvidas e concede aos operadores um controle preciso sobre a composição química final, resultando em materiais com qualidade e desempenho superiores.

A principal conclusão é que o vácuo faz mais do que apenas prevenir a oxidação. Ele atua como uma poderosa ferramenta de refino, purificando ativamente o metal fundido pela remoção de gases indesejados e elementos voláteis, o que é fundamental para a produção das ligas de alto desempenho exigidas pelas indústrias avançadas.

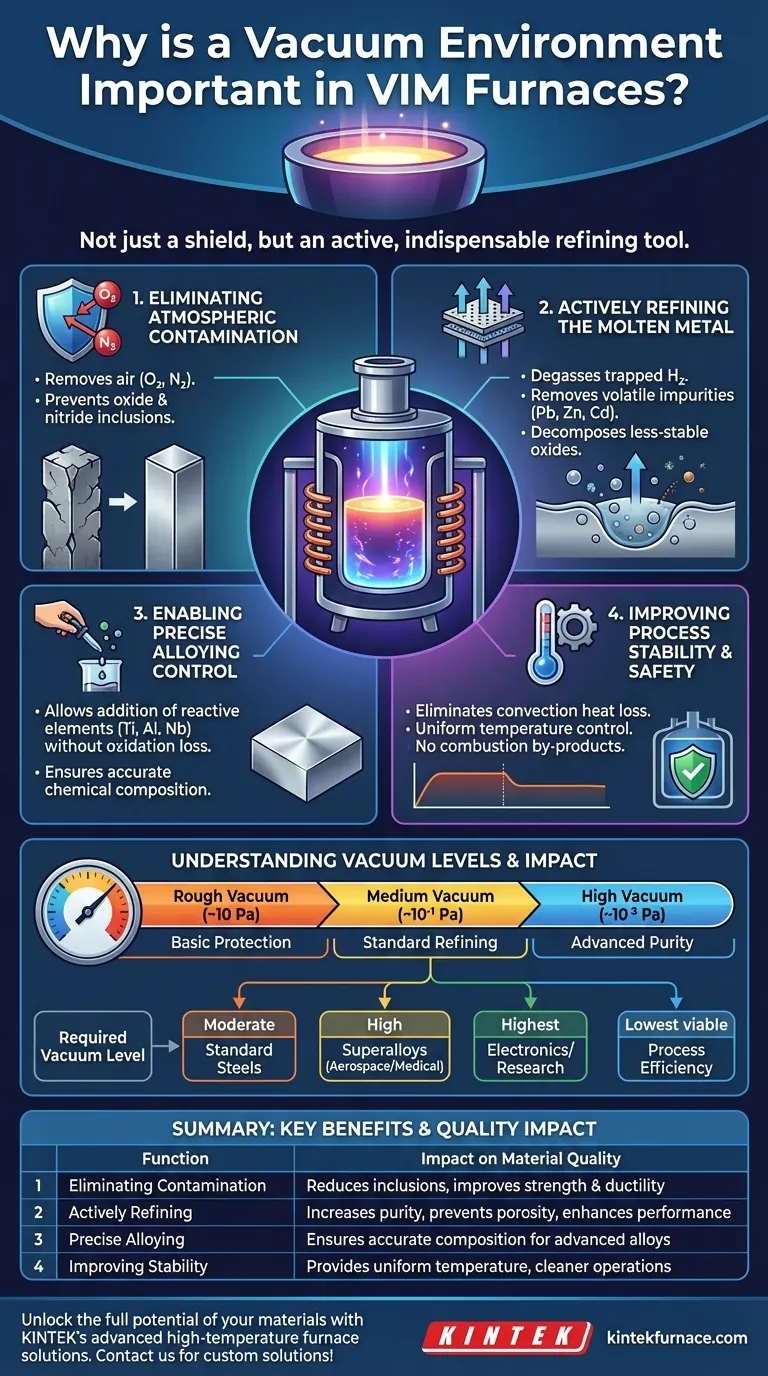

As Funções Essenciais do Ambiente de Vácuo

A importância do vácuo pode ser compreendida examinando suas quatro funções críticas durante o processo de fusão. Cada uma desempenha um papel distinto na transformação de matérias-primas em um produto final de alta pureza e engenharia de precisão.

Função 1: Eliminação da Contaminação Atmosférica

O benefício mais imediato do vácuo é a remoção da atmosfera. O ar é composto por aproximadamente 78% de nitrogênio e 21% de oxigênio, ambos altamente reativos com metais fundidos.

O oxigênio causa a formação de óxidos, que criam inclusões sólidas na fundição final. Essas inclusões atuam como pontos de tensão, reduzindo a resistência, a ductilidade e a vida útil à fadiga do material.

O nitrogênio pode formar nitretos de forma semelhante, levando à fragilização. Ao remover fisicamente esses gases, o vácuo garante que a fusão permaneça limpa e livre dessas reações prejudiciais.

Função 2: Refino Ativo do Metal Fundido

Um vácuo não é passivo; ele purifica ativamente o metal, alterando a química física da fusão.

Primeiro, ele permite a desgaseificação. Gases dissolvidos, particularmente hidrogênio, ficam presos no metal. Sob vácuo, esses gases têm uma forte tendência a sair da solução e serem bombeados para fora. Isso evita a porosidade (bolhas de gás) no produto final.

Segundo, ele remove impurezas voláteis. Elementos com alta pressão de vapor, como chumbo, cádmio, zinco e bismuto, essencialmente evaporarão sob vácuo a temperaturas de fusão. O sistema de vácuo então remove esses elementos vaporizados, aumentando significativamente a pureza da liga.

Finalmente, um vácuo profundo pode até causar a decomposição de óxidos menos estáveis que podem ter estado presentes nas matérias-primas, refinando ainda mais a fusão além do que é possível no ar.

Função 3: Permite o Controle Preciso da Liga

Muitas superligas avançadas dependem da adição precisa de elementos altamente reativos como titânio, alumínio e nióbio.

Em uma atmosfera normal, esses elementos oxidariam instantaneamente ao serem adicionados à fusão, tornando impossível controlar sua concentração final na liga.

O vácuo cria uma "tela em branco" impecável. Ele permite que os metalurgistas adicionem esses elementos reativos com confiança, sabendo que eles se dissolverão na liga conforme o esperado, e não serão perdidos como escória de óxido. Também permite o retroenchimento controlado de um gás específico, como argônio, se uma certa pressão parcial for necessária para o processo.

Função 4: Melhorando a Estabilidade e Segurança do Processo

Ao remover o ar, o vácuo elimina a perda de calor por convecção. A transferência de calor ocorre principalmente por radiação, o que é mais previsível e permite um controle de temperatura mais uniforme dentro do cadinho.

Além disso, como os fornos VIM usam indução eletromagnética para aquecimento, não há subprodutos de combustão. Isso, combinado com o ambiente de vácuo fechado, resulta em um processo significativamente mais limpo e seguro em comparação com fornos baseados em atmosfera.

Compreendendo os Níveis de Vácuo e Seu Impacto

Nem todos os vácuos são criados iguais. O "grau" de vácuo, ou quão baixa é a pressão, impacta diretamente o processo de refino. O nível escolhido é uma troca crítica entre os requisitos metalúrgicos e o custo operacional.

O Conceito de Grau de Vácuo

O nível de vácuo é medido em unidades de pressão, como Pascals (Pa) ou milibares (mbar). Um valor de pressão mais baixo significa um vácuo mais alto (ou mais profundo).

As faixas operacionais típicas incluem vácuo bruto (cerca de 10 Pa), vácuo médio (até 10⁻¹ Pa) e alto vácuo (10⁻³ Pa ou inferior).

Como o Nível de Vácuo Afeta a Pureza

Um vácuo bruto é suficiente para prevenir a oxidação grosseira e remover a maior parte dos gases dissolvidos, como o hidrogênio. Isso é adequado para muitas classes padrão de aço e ligas menos reativas.

Alcançar um alto vácuo é necessário para tarefas mais exigentes, como a remoção de elementos voláteis em traços ou a quebra de óxidos estáveis. A produção de superligas aeroespaciais e implantes médicos de alta pureza requer esses altos níveis de vácuo para atingir a pureza e as propriedades do material necessárias.

A Troca de Engenharia

Alcançar e manter um alto vácuo é mais caro e demorado. Requer bombas mais sofisticadas e potentes, construção robusta da câmara e ciclos de bombeamento mais longos.

Portanto, a escolha do nível de vácuo é uma decisão de engenharia que equilibra a pureza do material exigida com o custo e o tempo do processo de fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

O ambiente de vácuo necessário é ditado inteiramente pela aplicação final do material que você está produzindo.

- Se o seu foco principal é a produção de aços padrão ou ligas menos reativas: Um vácuo moderado é suficiente para evitar grandes oxidações e remover gases dissolvidos que causam porosidade.

- Se o seu foco principal é a criação de superligas para uso aeroespacial ou médico: Um ambiente de alto vácuo é inegociável para controlar a química de elementos reativos e alcançar extrema pureza.

- Se o seu foco principal é maximizar a pureza para eletrônica ou pesquisa: O vácuo mais alto alcançável é necessário para remover elementos voláteis em traços e garantir o material mais limpo possível.

- Se o seu foco principal é a eficiência e o custo do processo: Seu objetivo é usar o nível de vácuo mais baixo que ainda atenda às especificações mínimas de qualidade para a liga, equilibrando a qualidade metalúrgica com o tempo de ciclo.

Em última análise, dominar o ambiente de vácuo é o que separa a produção de metal padrão da criação de materiais verdadeiramente avançados.

Tabela Resumo:

| Função | Benefício Principal | Impacto na Qualidade do Material |

|---|---|---|

| Eliminando a Contaminação Atmosférica | Previne a oxidação e a formação de nitretos | Reduz inclusões, melhora a resistência e a ductilidade |

| Refino Ativo do Metal Fundido | Remove gases dissolvidos e impurezas voláteis | Aumenta a pureza, previne a porosidade e melhora o desempenho |

| Permite o Controle Preciso da Liga | Permite a adição de elementos reativos sem perdas | Garante composição química precisa para ligas avançadas |

| Melhorando a Estabilidade e Segurança do Processo | Reduz a perda de calor e elimina riscos de combustão | Proporciona controle uniforme de temperatura e operações mais limpas |

Desbloqueie todo o potencial dos seus materiais com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando a pesquisa e desenvolvimento excepcionais e a fabricação interna, fornecemos a diversos laboratórios produtos projetados com precisão, como fornos de mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais exclusivas, ajudando você a alcançar pureza e desempenho superiores em ligas para indústrias como aeroespacial, médica e eletrônica. Entre em contato conosco hoje para discutir como podemos adaptar uma solução para suas necessidades e elevar seus processos metalúrgicos!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza