Em essência, um forno de indução sem núcleo é um forno elétrico de alta potência usado para fundir metais. Sua principal função na indústria de processamento de metais é pegar cargas de metal sólido, como sucata, lingotes ou material reciclado, e aquecê-los eficientemente até um estado líquido para fundição, liga ou manutenção.

Um forno de indução sem núcleo não é apenas um aquecedor; é uma ferramenta versátil para fusão e refino. Seu valor principal reside na sua capacidade de fornecer fusão limpa, eficiente e altamente controlada para uma vasta gama de metais, tornando-o indispensável para fundições modernas e operações metalúrgicas.

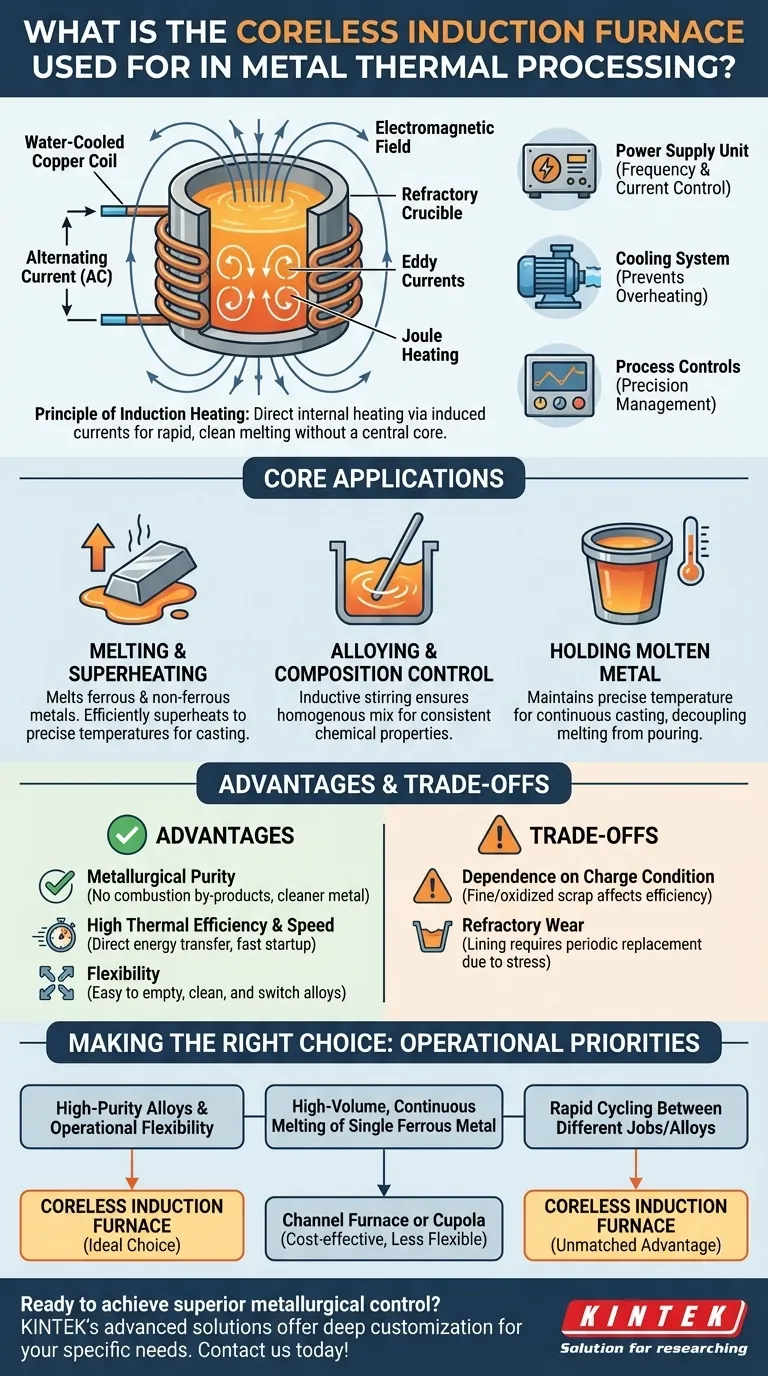

Como Funciona um Forno de Indução Sem Núcleo

Para entender suas aplicações, você deve primeiro compreender seu princípio fundamental de operação. O forno não utiliza elementos de aquecimento externos ou combustão.

O Princípio do Aquecimento por Indução

O forno é construído em torno de um vaso revestido de refratário, ou cadinho, que contém a carga de metal. Este cadinho é circundado por uma bobina de cobre resfriada a água.

Quando uma corrente alternada (CA) potente flui através desta bobina, ela gera um campo eletromagnético forte e em rápida mudança dentro do cadinho.

Este campo magnético induz correntes elétricas potentes, conhecidas como correntes parasitas (eddy currents), diretamente dentro da própria carga de metal. A resistência elétrica natural do metal faz com que ele aqueça rapidamente devido ao fluxo dessas correntes parasitas, um princípio conhecido como aquecimento Joule. Este aquecimento interno continua até que o metal derreta.

Componentes Principais e Seus Papéis

Um sistema completo depende de várias partes integradas. A unidade de alimentação converte a eletricidade da rede na frequência e alta corrente específicas necessárias para a bobina. Um sistema de resfriamento, geralmente usando água, é fundamental para evitar que a bobina de cobre superaqueça e derreta. Finalmente, os controles de processo modernos permitem que os operadores gerenciem com precisão a entrada de energia, a temperatura e o tempo de fusão.

Aplicações Principais no Processamento de Metais

As características únicas do aquecimento por indução tornam o forno sem núcleo ideal para várias tarefas críticas em uma fundição ou usina metalúrgica.

Fusão e Superaquecimento

Este é o papel principal do forno. Ele pode fundir qualquer coisa, desde metais ferrosos como ferro e aço até metais não ferrosos como cobre, alumínio e metais preciosos. Após a fusão, o forno pode eficientemente adicionar mais energia para superaquecer o metal líquido até a temperatura exata necessária para a fundição.

Controle de Ligas e Composição

O campo eletromagnético que derrete o metal também cria uma ação de agitação natural dentro do banho fundido. Esta agitação indutiva garante que a fusão seja homogênea, o que é crucial ao criar ligas específicas. Permite a distribuição uniforme de elementos de liga, resultando em um produto final com composição química e propriedades consistentes.

Manutenção de Metal Fundido

Em muitas operações, o forno também atua como um "reservatório". Depois que um grande lote é fundido, ele pode ser mantido na temperatura de vazamento precisa. Isso permite que um processo contínuo de fundição ou vazamento utilize um suprimento pronto de metal líquido, desacoplando a taxa de fusão da velocidade da linha de produção.

Compreendendo as Vantagens e Desvantagens

Nenhuma tecnologia é perfeita para todos os cenários. Escolher um forno de indução sem núcleo envolve entender seus benefícios e limitações distintas.

Vantagem: Pureza Metalúrgica

Como o calor é gerado diretamente dentro do metal, não há subprodutos de combustão (como em um forno a gás) para contaminar a fusão. Isso resulta em um metal final mais limpo e de maior qualidade, o que é crucial para aplicações exigentes, como componentes aeroespaciais ou médicos.

Vantagem: Alta Eficiência Térmica e Velocidade

A energia é transferida diretamente para o material da carga com perda mínima de calor para o ambiente circundante. Isso torna o processo altamente eficiente. Além disso, os fornos sem núcleo têm tempos de inicialização muito rápidos e podem atingir altas taxas de fusão.

Vantagem: Flexibilidade

Um forno sem núcleo pode ser completamente esvaziado, limpo e usado para uma liga diferente com tempo de inatividade mínimo. Isso o torna altamente flexível para fundições que produzem uma variedade de metais e ligas diferentes, ao contrário dos fornos de canal que precisam manter um "calcanhar" (heel) fundido.

Desvantagem: Dependência da Condição da Carga

A eficiência de um forno de indução sem núcleo pode ser afetada pela natureza física do material da carga. Sucata muito fina, solta ou pesadamente oxidada pode não se acoplar tão eficazmente ao campo magnético, potencialmente levando a uma eficiência menor e tempos de fusão mais longos.

Desvantagem: Desgaste do Refratário

O calor intenso e a ação de agitação eletromagnética exercem um estresse significativo no revestimento refratário do cadinho. Este revestimento é um item consumível que requer monitoramento regular e substituição periódica, o que representa um custo operacional chave.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de fusão correta depende inteiramente de suas prioridades operacionais.

- Se seu foco principal são ligas de alta pureza e flexibilidade operacional: O controle superior e a fusão limpa de um forno de indução sem núcleo o tornam a escolha ideal.

- Se seu foco principal é a fusão contínua de alto volume de um único metal ferroso: Você pode achar que um forno de indução de canal ou um cupola é uma alternativa econômica, embora você sacrifique a flexibilidade.

- Se seu foco principal é a ciclagem rápida entre diferentes trabalhos e ligas: A capacidade de iniciar, parar e esvaziar completamente um forno sem núcleo lhe confere uma vantagem inigualável.

Em última análise, o forno de indução sem núcleo permite que você produza metal líquido limpo, homogêneo e precisamente controlado sob demanda.

Tabela de Resumo:

| Aplicação | Benefício Principal |

|---|---|

| Fusão e Superaquecimento | Aquecimento interno rápido e direto do estado sólido ao líquido |

| Controle de Ligas e Composição | A agitação indutiva natural garante ligas homogêneas e consistentes |

| Manutenção de Metal Fundido | Mantém a temperatura precisa para operações de fundição contínua |

| Fusão de Alta Pureza | Sem contaminantes de combustão; ideal para graus aeroespaciais/médicos |

Pronto para alcançar controle metalúrgico superior e flexibilidade em sua fundição?

As soluções avançadas de fornos de indução sem núcleo da KINTEK aproveitam nossa excepcional P&D e fabricação interna para fornecer a fusão limpa e eficiente que você precisa. Se você está trabalhando com metais ferrosos, ligas não ferrosas ou metais preciosos, nossos fornos fornecem o controle de temperatura preciso e a agitação homogênea essenciais para resultados de alta qualidade.

Nossa forte capacidade de personalização profunda nos permite adaptar o sistema do forno — incluindo fonte de alimentação, resfriamento e controles — aos seus materiais de carga e metas de produção específicos, ajudando você a maximizar a eficiência e minimizar o desgaste do refratário.

Entre em contato com a KINTEL hoje para discutir como nossa tecnologia de forno de indução sem núcleo pode transformar seu processamento térmico de metais.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear