Em sua essência, a Deposição Química a Vapor (CVD) é um processo altamente versátil e controlável para criar filmes finos. Suas principais vantagens são a capacidade de produzir revestimentos de pureza excepcionalmente alta com espessura uniforme, mesmo sobre superfícies grandes ou geometricamente complexas, tornando-a uma solução escalável e econômica para a fabricação avançada.

O verdadeiro poder da CVD reside não apenas em aplicar um revestimento, mas em engenheirar fundamentalmente uma superfície. Sua capacidade de criar um filme altamente uniforme, puro e fortemente ligado em praticamente qualquer formato o torna uma tecnologia indispensável para indústrias que vão desde semicondutores até aeroespacial.

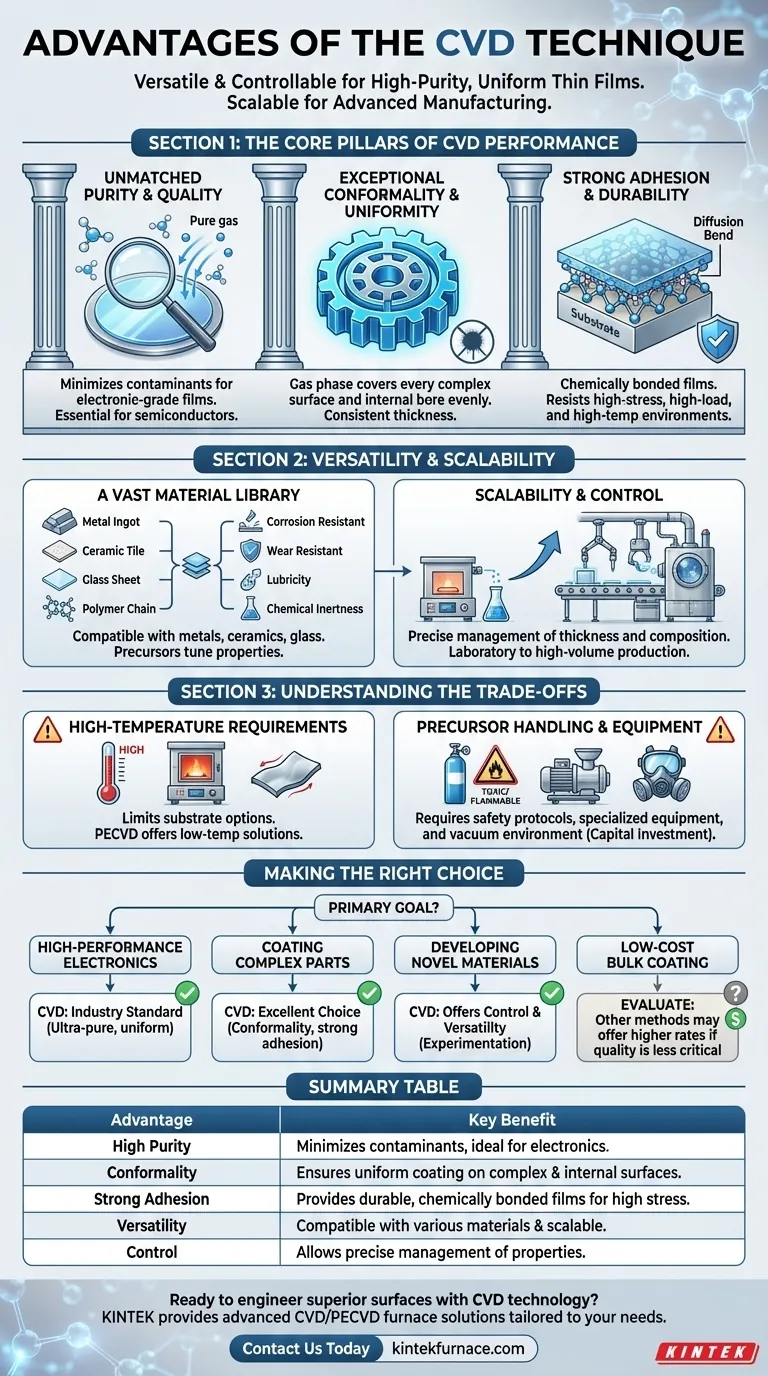

Os Pilares Centrais do Desempenho da CVD

As vantagens da CVD derivam de seu processo fundamental: usar reações químicas a partir de precursores gasosos para depositar um filme sólido sobre um substrato. Este método de síntese "de baixo para cima" fornece um nível de controle difícil de alcançar com outras técnicas.

Pureza e Qualidade Inigualáveis

A CVD utiliza gases precursores de alta pureza como sua fonte de material. Este processo inerentemente minimiza a introdução de contaminantes, resultando em filmes com pureza excepcionalmente alta.

Este nível de pureza é inegociável em aplicações como a fabricação de semicondutores, onde mesmo impurezas minúsculas podem arruinar as propriedades eletrônicas de um dispositivo.

Conformidade e Uniformidade Excepcionais

Uma das vantagens mais significativas da CVD é a sua conformidade. Como a deposição ocorre a partir de uma fase gasosa, as moléculas precursoras podem atingir todas as partes da superfície de um substrato, independentemente de sua complexidade.

Isso permite um revestimento perfeitamente uniforme em formas intrincadas, furos internos e substratos padronizados. Pense nisso como a diferença entre pintar um objeto a spray (onde algumas superfícies recebem mais tinta do que outras) e envolver o objeto em uma névoa que se condensa uniformemente em todos os lugares.

Esta capacidade garante espessura e desempenho consistentes em toda a peça.

Forte Adesão e Durabilidade

Os filmes de CVD não estão meramente assentados sobre o substrato; eles estão quimicamente ligados a ele. O processo frequentemente cria uma ligação por difusão na interface, onde os átomos do filme e do substrato se misturam.

Isso resulta em adesão excepcional e em um revestimento que permanece intacto mesmo em ambientes de alta tensão, alta carga ou alta temperatura. Esta durabilidade é crítica para revestimentos de proteção nas indústrias aeroespacial, automotiva e de ferramentas.

Versatilidade em Materiais e Aplicações

CVD não é um processo único, mas uma família de técnicas adaptáveis a uma ampla gama de materiais e objetivos finais. Essa flexibilidade a torna uma ferramenta poderosa tanto para a produção industrial quanto para a pesquisa de ponta.

Uma Vasta Biblioteca de Materiais

O processo CVD é compatível com uma grande variedade de materiais base, incluindo metais, ligas metálicas, cerâmicas e vidro.

Além disso, os gases precursores podem ser escolhidos e misturados com precisão para depositar uma vasta gama de materiais. Ao ajustar a química, você pode otimizar o filme final para propriedades específicas, como resistência à corrosão, resistência ao desgaste, lubricidade ou inerteza química.

Escalabilidade e Controle

O processo é altamente controlável, permitindo o gerenciamento preciso da espessura, composição e até mesmo porosidade do filme.

Este controle também é escalável. Os mesmos princípios fundamentais que funcionam em uma pequena amostra de laboratório podem ser aplicados à deposição em grandes áreas para fabricação em escala industrial, tornando a CVD uma solução econômica para produção em alto volume.

Entendendo as Compensações

Embora poderosa, a CVD não é uma solução universal. Entender seus requisitos operacionais é fundamental para decidir se é a escolha certa.

Requisitos de Alta Temperatura

Muitos processos CVD tradicionais exigem temperaturas muito altas para impulsionar as reações químicas necessárias. Isso pode limitar os tipos de materiais de substrato que podem ser usados, pois alguns podem se deformar ou ser danificados pelo calor.

No entanto, variantes como a CVD Assistida por Plasma (PECVD) foram desenvolvidas para permitir a deposição a baixa temperatura, tornando o processo compatível com substratos mais sensíveis, como polímeros.

Manuseio de Precursores e Equipamentos

Os gases precursores usados na CVD podem ser tóxicos, inflamáveis ou corrosivos, exigindo protocolos de segurança significativos e equipamentos de manuseio especializados.

Além disso, muitos processos CVD exigem um ambiente de vácuo para garantir a pureza e controlar a reação. Os fornos de alta temperatura e as câmaras de vácuo representam um investimento de capital significativo.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de uma técnica de deposição depende inteiramente do seu objetivo principal. A CVD se destaca onde a qualidade, a conformidade e as propriedades do material são primordiais.

- Se seu foco principal for eletrônicos de alto desempenho: A CVD é o padrão da indústria devido à sua capacidade incomparável de depositar filmes ultrapuros e uniformes.

- Se seu foco principal for revestir peças complexas para ambientes extremos: A CVD é uma excelente escolha porque sua conformidade e forte adesão fornecem proteção durável em qualquer superfície.

- Se seu foco principal for desenvolver novos materiais: A CVD oferece o controle e a versatilidade necessários para experimentar diferentes composições e estruturas para fins de pesquisa.

- Se seu foco principal for revestimento em massa de baixo custo e simples: Você deve avaliar se a alta qualidade da CVD é necessária, pois outros métodos podem oferecer taxas de deposição mais altas para aplicações menos críticas.

Em última análise, a CVD é a tecnologia habilitadora para a criação de superfícies avançadas com propriedades precisamente projetadas.

Tabela Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Alta Pureza | Minimiza contaminantes para qualidade de filme superior, ideal para eletrônicos |

| Conformidade | Garante revestimento uniforme em formas complexas e superfícies internas |

| Forte Adesão | Fornece filmes duráveis e quimicamente ligados para ambientes de alta tensão |

| Versatilidade | Compatível com vários materiais e escalável para uso industrial |

| Controle | Permite gerenciamento preciso da espessura, composição e propriedades |

Pronto para projetar superfícies superiores com a tecnologia CVD? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Muffle, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossas soluções CVD personalizadas podem aprimorar o desempenho do seu material e acelerar sua pesquisa ou produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação