Em sua essência, a Deposição Química a Vapor (CVD) é um processo de fabricação fundamental para a criação de filmes finos e revestimentos de alto desempenho. Suas aplicações mais comuns estão na fabricação de microeletrônica, como chips de computador, na criação de revestimentos ópticos para lentes e displays, e na produção de materiais avançados, como diamante sintético e camadas protetoras para ferramentas industriais.

O verdadeiro valor do CVD reside não apenas no que ele cria, mas em como. É uma família de processos que constrói materiais átomo por átomo a partir de um gás, permitindo um controle inigualável sobre a pureza, espessura e uniformidade em praticamente qualquer forma de superfície.

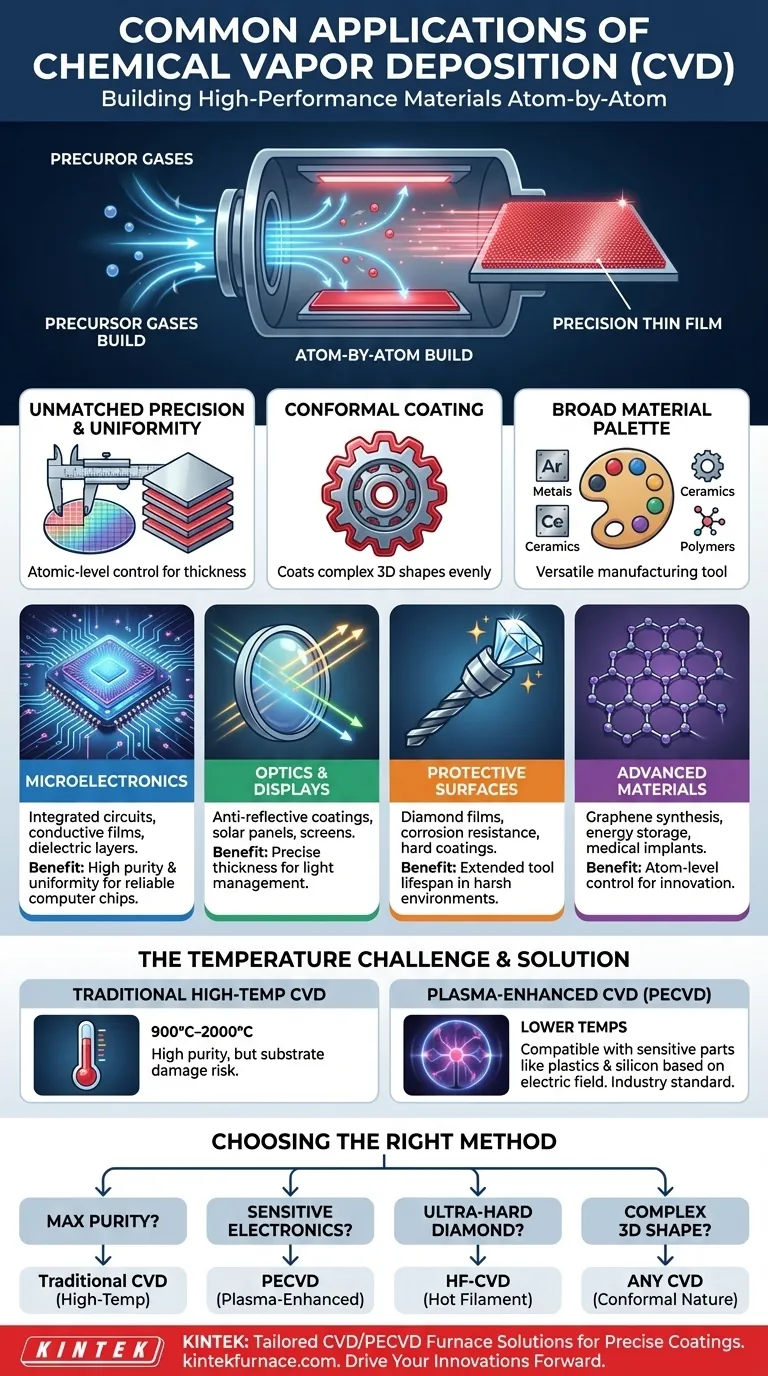

O que torna o CVD tão versátil?

O poder do CVD vem de alguns princípios fundamentais que o tornam adaptável a uma enorme variedade de desafios industriais e científicos.

O Princípio Central: Construindo do Átomo para Cima

CVD é um processo onde um substrato (a peça a ser revestida) é colocado em uma câmara de vácuo e exposto a um ou mais gases precursores voláteis.

Quando aquecidos, esses gases reagem ou se decompõem, fazendo com que um material sólido se deposite na superfície do substrato. Por acontecer em nível químico, o filme resultante é excepcionalmente puro e bem ligado.

Precisão e Uniformidade Inigualáveis

O processo permite um controle preciso, em nível atômico, sobre a espessura e a composição do filme depositado.

Essa capacidade de criar camadas ultrafinas e perfeitamente uniformes é essencial para a eletrônica moderna, onde o desempenho de um transistor pode depender de um filme com apenas alguns átomos de espessura.

Revestimento Conforme em Formas Complexas

Ao contrário de processos de "linha de visão" como a pintura em spray, os gases precursores em uma câmara de CVD fluem e revestem todas as superfícies expostas de um objeto igualmente.

Este revestimento conforme é fundamental para garantir cobertura completa em peças 3D complexas, desde intrincados dispositivos micromecânicos (MEMS) até componentes de máquinas industriais.

Uma Ampla Paleta de Materiais

Ao mudar os gases precursores e as condições de reação, o CVD pode ser usado para depositar uma vasta gama de materiais. Isso inclui metais, cerâmicas e até mesmo certos polímeros, tornando-o uma ferramenta de fabricação altamente flexível.

Um Olhar Mais Atento sobre as Principais Aplicações

Essa versatilidade tornou o CVD um processo indispensável em várias indústrias de alta tecnologia.

Em Microeletrônica e Semicondutores

Esta é, sem dúvida, a aplicação mais significativa do CVD. É usado para depositar as camadas críticas que compõem os circuitos integrados, incluindo camadas dielétricas para isolamento, filmes condutores para fiação e os próprios materiais semicondutores.

A alta pureza e uniformidade dos filmes CVD são inegociáveis para produzir chips de computador, memória e processadores confiáveis e de alto desempenho.

Em Óptica e Displays

O CVD é usado para aplicar filmes finos para revestimentos antirreflexo em lentes e painéis solares, espelhos e filtros ópticos.

O controle preciso do processo sobre a espessura do filme é usado para ajustar como a luz interage com uma superfície, aumentando a transmissão, reflexão ou filtrando comprimentos de onda específicos. Isso também é fundamental na fabricação de displays de tela plana.

Para Superfícies Protetoras e de Alto Desempenho

A técnica é amplamente utilizada para criar revestimentos extremamente duros e duráveis. Filmes de diamante depositados via CVD são aplicados em ferramentas de corte para aumentar drasticamente sua vida útil e desempenho.

Também é usado para aplicar revestimentos que protegem peças mecânicas da oxidação e corrosão em altas temperaturas, estendendo sua vida útil em ambientes agressivos.

Para Materiais Avançados e Futuros

O CVD está na vanguarda da ciência dos materiais. É um método primário para sintetizar grafeno, produzir materiais para dispositivos de armazenamento de energia e criar revestimentos biocompatíveis para implantes médicos.

Compreendendo as Desvantagens: O Desafio da Temperatura

Embora poderoso, o CVD não é uma solução única e universal. A principal desvantagem a gerenciar é a temperatura operacional.

A Desvantagem do CVD Tradicional de Alta Temperatura

Os processos tradicionais de CVD exigem temperaturas muito altas, frequentemente entre 900°C e 2000°C, para desencadear as reações químicas necessárias.

Essas temperaturas extremas podem danificar ou deformar o material do substrato, limitando os tipos de peças que podem ser revestidas. Por exemplo, você não poderia usar CVD de alta temperatura em uma peça de plástico ou em muitos componentes eletrônicos sensíveis.

A Solução: CVD Aprimorado por Plasma (PECVD)

Para superar essa limitação, variações como o CVD Aprimorado por Plasma (PECVD) foram desenvolvidas. O PECVD usa um campo elétrico para gerar um plasma (um gás ionizado), que fornece a energia para a reação.

Isso permite que a deposição ocorra em temperaturas muito mais baixas, tornando-o compatível com substratos sensíveis à temperatura, como wafers de silício, plásticos e vidro usados em células solares e displays de tela plana. O PECVD é o carro-chefe da indústria de semicondutores moderna por essa razão.

Outros Métodos de CVD Especializados

Existem outras variações para resolver problemas específicos. O CVD de Filamento Quente (HF-CVD) é otimizado para produzir filmes de diamante sintético de alta qualidade, enquanto métodos como o CVD de Injeção Direta de Líquido são adequados para depositar óxidos metálicos complexos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da variante correta de CVD depende inteiramente do material que você está depositando e do substrato que está revestindo.

- Se seu foco principal é a máxima pureza e cristalinidade: O CVD tradicional de alta temperatura é frequentemente a melhor escolha, desde que seu substrato possa suportar o calor.

- Se seu foco principal é revestir eletrônicos ou polímeros sensíveis à temperatura: O CVD Aprimorado por Plasma (PECVD) é o padrão da indústria e a abordagem mais lógica.

- Se seu foco principal é criar revestimentos de diamante ultraduros: Um processo especializado como o CVD de Filamento Quente (HF-CVD) é especificamente projetado para esse resultado.

- Se seu foco principal é alcançar cobertura uniforme em uma peça 3D complexa: A natureza conforme de quase todos os processos de CVD os torna superiores aos métodos de deposição por linha de visão.

Em última análise, a Deposição Química a Vapor é uma ferramenta de engenharia fundamental que permite a criação de materiais que seriam impossíveis de fabricar de outra forma.

Tabela Resumo:

| Área de Aplicação | Usos Principais | Benefícios do CVD |

|---|---|---|

| Microeletrônica | Circuitos integrados, filmes condutores | Alta pureza, camadas uniformes para confiabilidade |

| Óptica | Revestimentos antirreflexo, displays | Controle preciso de espessura para gerenciamento de luz |

| Superfícies Protetoras | Revestimentos de diamante, resistência à corrosão | Filmes duros e duráveis para vida útil prolongada da ferramenta |

| Materiais Avançados | Síntese de grafeno, implantes médicos | Controle em nível atômico para materiais inovadores |

Pronto para aprimorar as capacidades do seu laboratório com soluções personalizadas de forno de alta temperatura? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer fornos avançados como Muffle, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa personalização profunda garante que eles atendam às suas necessidades experimentais exclusivas para revestimentos precisos e uniformes. Entre em contato conosco hoje para discutir como nossas soluções podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados