O gerenciamento da volatilidade do Samário requer uma estratégia de compensação proativa. Como o Samário possui uma alta pressão de vapor saturado, ele tende naturalmente a volatilizar e escapar durante processos de fusão a vácuo de alta temperatura, como a fusão por arco. Para neutralizar essa perda inevitável e garantir que a liga final corresponda ao projeto pretendido, os metalúrgicos adicionam intencionalmente uma quantidade excessiva específica de Samário — tipicamente cerca de 2% em peso — à mistura de carga inicial.

A chave para a produção estável de ligas Sm-Co-Fe é a "compensação de queima". Ao considerar a perda previsível de Samário devido à sua alta pressão de vapor, os fabricantes adicionam um excesso calculado do elemento para garantir que o produto final atenda a especificações rigorosas de composição.

A Física da Volatilização

Alta Pressão de Vapor Saturado

O Samário difere significativamente de outros metais de transição na matriz da liga, como Cobalto ou Ferro.

Sua característica definidora neste contexto é uma alta pressão de vapor saturado. Essa propriedade torna o elemento quimicamente instável quando submetido a calor extremo sob vácuo.

O Ambiente de Fusão

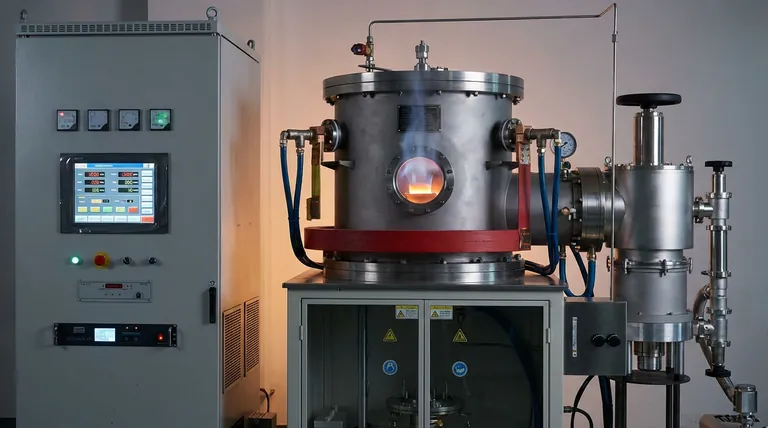

A fusão a vácuo é essencial para a pureza, mas agrava a volatilidade do Samário.

À medida que a temperatura sobe para fundir o Cobalto e o Ferro, o ambiente facilita a evaporação do Samário. Sem intervenção, isso leva a um produto final deficiente em Samário em comparação com o cálculo original.

Implementando a Compensação de Queima

O Princípio da Adição Excessiva

Para gerenciar essa volatilidade, os engenheiros não tentam impedir a evaporação; em vez disso, eles a antecipam.

Este método é conhecido como compensação de queima. Ao adicionar mais material do que o teoricamente necessário, o processo leva em conta a porção que será perdida para a câmara de vácuo.

Razões Específicas de Compensação

A referência primária indica uma linha de base padrão para essa compensação.

Uma adição típica de 2% em peso de Samário é adicionada à mistura inicial. Essa proporção específica é calculada para compensar as perdas de volatilização incorridas durante o processo de fusão por arco.

Visando a Composição do Projeto

O objetivo final dessa adição excessiva é a precisão composicional.

O Samário "extra" atua como um tampão sacrificial. Uma vez que o processo de fusão é concluído e a porção volátil evaporou, o conteúdo restante de Samário se alinha perfeitamente com o projeto pretendido da liga.

Compreendendo as Compensações

Precisão vs. Estimativa

Embora a adição de 2% em peso seja uma diretriz padrão, é uma estimativa baseada em taxas de perda típicas.

Se os parâmetros de fusão mudarem (por exemplo, tempos de fusão mais longos ou pressões de vácuo diferentes), a taxa de perda pode flutuar. Confiar apenas em uma porcentagem fixa sem monitorar as variáveis do processo pode levar a pequenas variações composicionais.

O Custo da Compensação

O Samário é um elemento de terra rara valioso.

Permitir intencionalmente que uma porção dele queime representa um custo de material. No entanto, esse custo é aceito como uma compensação necessária para garantir a integridade estrutural e magnética da liga Sm-Co-Fe final.

Dominando o Controle da Composição da Liga

Alcançar a estequiometria correta em ligas Sm-Co-Fe depende do equilíbrio da termodinâmica com as entradas práticas.

- Se seu foco principal for a precisão composicional: Siga o método de compensação de queima adicionando aproximadamente 2% em peso de Samário em excesso à sua carga inicial.

- Se seu foco principal for a repetibilidade do processo: Garanta que sua temperatura e duração de fusão permaneçam constantes para manter a taxa de volatilização consistente com seus cálculos de compensação.

Ao antecipar a perda inevitável de elementos voláteis, você transforma uma instabilidade química em uma variável de fabricação controlável.

Tabela Resumo:

| Fator | Descrição | Abordagem de Gerenciamento |

|---|---|---|

| Desafio Físico | Alta Pressão de Vapor Saturado | Antecipar a evaporação inevitável sob vácuo |

| Perda de Material | Volatilização do Samário | Usar "Compensação de Queima" (Adição excessiva) |

| Razão Padrão | ~2% em peso de excesso de Samário | Compensar perdas específicas durante a fusão por arco |

| Objetivo do Processo | Precisão Estequiométrica | Garantir que a liga final corresponda ao projeto alvo |

| Variável Chave | Tempo e Pressão de Fusão | Manter constantes para composição repetível |

Otimize Sua Produção de Liga Sm-Co-Fe com a KINTEK

A precisão é fundamental ao lidar com elementos de terras raras voláteis como o Samário. Na KINTEK, entendemos que ligas de alto desempenho exigem mais do que apenas matérias-primas — elas exigem ambientes controlados e engenharia especializada.

Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com outros fornos de alta temperatura especializados para laboratório. Todos os nossos sistemas são totalmente personalizáveis para lidar com a termodinâmica específica de seus projetos exclusivos, garantindo controle consistente de calor e vácuo para minimizar perdas de material imprevisíveis.

Pronto para alcançar resultados estequiométricos perfeitos? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução térmica ideal para suas necessidades de laboratório ou fabricação industrial.

Referências

- Zhi Hong Zhu, Jiashuo Zhang. Effect of Fe Content on Phase Behavior of Sm–Co–Fe Alloys During Solidification and Aging. DOI: 10.3390/ma18081854

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

As pessoas também perguntam

- Qual papel crítico um forno de arco a vácuo desempenha na fusão de ligas de Ti-Zr-Nb? Garanta Pureza e Homogeneidade de Pico

- Quais são os benefícios de eficiência dos módulos IGBT em máquinas de fusão? Alcance Fusão Mais Rápida & Qualidade Superior

- Qual é a temperatura máxima que um Forno de Fusão por Indução a Vácuo pode atingir? Atinge 2600°C para Fusão de Metais Puros

- Qual é a função de um forno de fusão a arco a vácuo na preparação de ligas à base de cobalto? Alcançar alta pureza e homogeneidade

- Quais são as vantagens de usar um forno de fusão por indução a vácuo? Alcance Pureza e Controle Inigualáveis

- Quais são as principais propriedades das ligas de titânio e por que elas são fundidas em fornos VIM? Desbloqueie a Produção de Ligas de Alto Desempenho

- Por que os fornos de indução são populares para a fabricação de ligas? Alcance Homogeneidade Superior da Liga e Eficiência

- Como o IGBT aumenta a eficiência e a economia de energia na fusão por indução? Alcance Controle Superior e Custos Mais Baixos