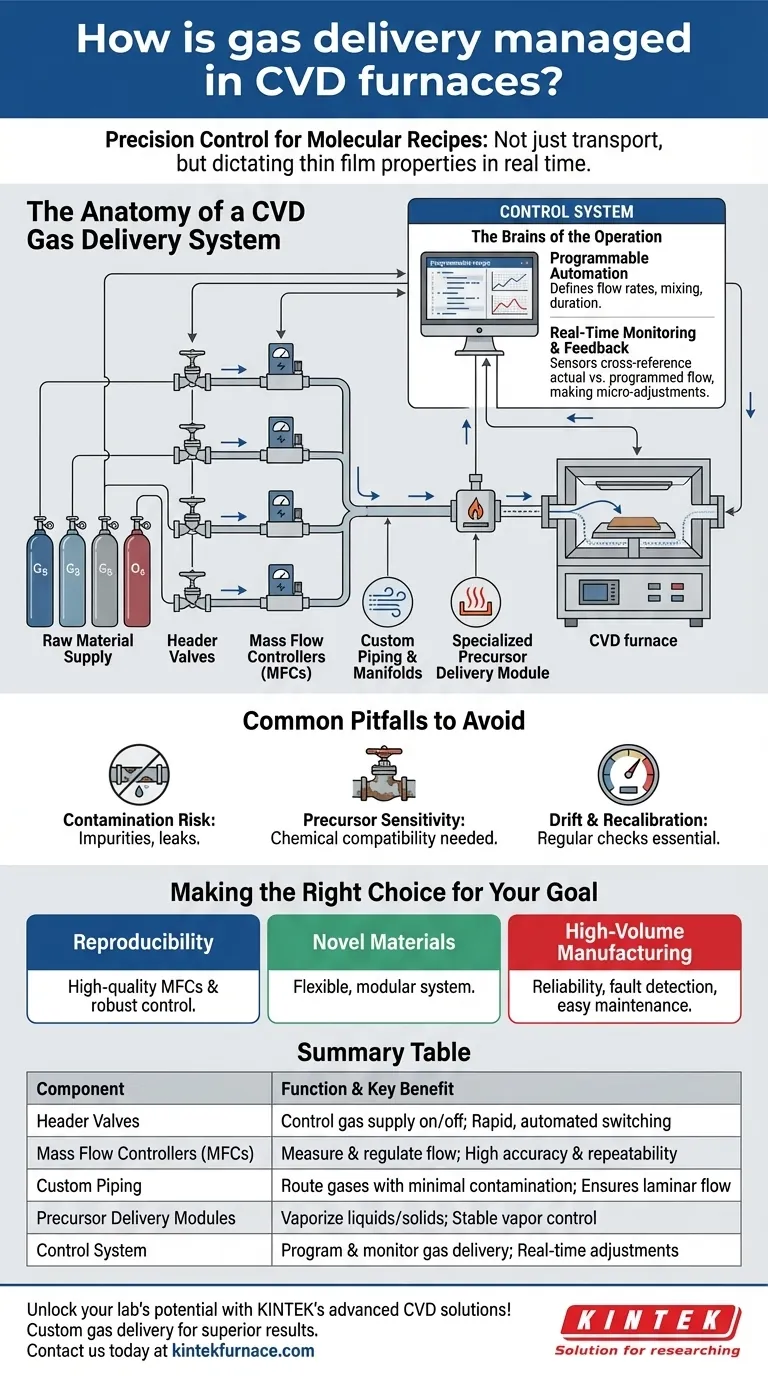

Num sistema de Deposição Química de Vapor (CVD), a entrega de gás é gerida por uma rede altamente integrada de hardware e software concebida para extrema precisão. Isso envolve válvulas de cabeçalho com atuadores pneumáticos que controlam o fornecimento de matéria-prima, que é então encaminhada através de tubagens personalizadas e gerida por módulos especializados de entrega de precursores. Todo este sistema físico é orquestrado por uma unidade de controlo avançada e programável para garantir o fluxo, a mistura e o temporização exatos necessários para o processo de deposição.

O princípio central a entender é que a entrega de gás em CVD não é meramente sobre transporte; é sobre controlar precisamente uma receita molecular em tempo real. A taxa de fluxo e a proporção de mistura dos gases precursores ditam diretamente a composição, a uniformidade e as propriedades fundamentais do filme fino final.

A Anatomia de um Sistema de Entrega de Gás CVD

Para alcançar um controlo átomo a átomo, um forno CVD depende de uma série de componentes especializados que funcionam em perfeita sintonia. Cada parte tem um papel específico na transformação de matérias-primas a granel numa fase de gás reativo precisamente controlada dentro da câmara.

Fornecimento de Matéria-Prima e Válvulas de Cabeçalho

O processo começa nos cilindros de gás de fonte. As válvulas de cabeçalho, frequentemente operadas por atuadores pneumáticos, servem como as principais portas de ligar/desligar para essas matérias-primas. O controlo pneumático permite uma comutação rápida, automatizada e fiável, que é o primeiro passo na execução de uma receita de deposição programada.

Controladores de Fluxo de Massa (MFCs)

O coração da precisão na entrega de gás é o Controlador de Fluxo de Massa (MFC). Após a válvula de cabeçalho, cada linha de gás passa por um MFC, que mede e controla o volume de gás que passa por ele com uma precisão incrível. Isso permite que o sistema dose a quantidade exata de cada gás precursor necessário, formando a base para um processo repetível.

Tubagens e Coletores Personalizados

A tubagem que conecta as fontes de gás à câmara do forno não é uma canalização padrão. É personalizada para evitar contaminação e garantir um comportamento previsível do gás. Os principais objetivos são minimizar o "espaço morto" onde os gases antigos podem permanecer e manter o fluxo laminar, prevenindo a turbulência que poderia interromper a deposição uniforme.

Entrega Especializada de Precursores

Nem todos os precursores são gases simples à temperatura ambiente; muitos são líquidos ou mesmo sólidos. Estes requerem módulos especializados de entrega de precursores que aquecem suavemente o material para o transformar em vapor. O sistema então introduz este vapor na corrente de gás a uma taxa estável e controlada, assim como qualquer outro gás de processo.

O Cérebro da Operação: O Sistema de Controlo

O hardware físico só é eficaz quando guiado por um sistema de controlo sofisticado. É aqui que as receitas são programadas, monitorizadas e executadas, garantindo que o processo é preciso e repetível.

Automação Programável

Os fornos CVD modernos operam com base em receitas programáveis. Um engenheiro define cada etapa do processo — quais gases usar, suas taxas de fluxo, a duração e as proporções de mistura. O sistema de controlo executa então esta sequência sem falhas, eliminando o potencial de erro humano.

Monitorização e Feedback em Tempo Real

O sistema de controlo não está apenas a executar comandos cegamente. Ele usa sensores para monitorizar o sistema em tempo real, cruzando taxas de fluxo e pressões reais com a receita programada. Este ciclo de feedback permite que o sistema faça micro-ajustes em tempo real, compensando quaisquer pequenas flutuações para garantir a consistência de uma execução para a seguinte.

O Objetivo: Controlar a Fase de Gás Reativa

Em última análise, todo o aparelho de entrega de gás trabalha para um único objetivo: criar uma fase de gás reativa perfeitamente definida dentro da câmara de vácuo. Ao controlar a composição desta mistura gasosa, influencia diretamente como as moléculas precursoras se decompõem e reagem na superfície do substrato, que é a própria essência da deposição de filmes finos.

Armadilhas Comuns a Evitar

A precisão de um sistema de entrega de gás CVD é também a sua principal vulnerabilidade. Uma falha na gestão da sua complexidade pode levar a processos falhados e resultados inconsistentes.

Risco de Contaminação

O sistema é altamente sensível a impurezas. Uma pequena fuga que introduza ar numa linha de gás ou contaminação residual de uma execução anterior pode alterar completamente a química do filme e arruinar o produto. A limpeza meticulosa e a verificação de fugas são inegociáveis.

Sensibilidade do Precursor e Compatibilidade de Materiais

Diferentes produtos químicos precursores têm propriedades únicas. Alguns são altamente corrosivos, enquanto outros são instáveis a certas temperaturas. As linhas de entrega de gás, válvulas e selos devem ser feitos de materiais que sejam totalmente compatíveis com os produtos químicos específicos utilizados para prevenir a degradação e a contaminação.

Desvio e Recalibração

Com o tempo, os sensores e controladores dentro dos MFCs podem "desviar-se", tornando-se menos precisos. Sem um cronograma de calibração regular, o seu sistema pode reportar uma taxa de fluxo específica enquanto entrega uma diferente, levando a um declínio gradual e muitas vezes misterioso na qualidade e reprodutibilidade do filme.

Fazendo a Escolha Certa para o Seu Objetivo

A sua abordagem à gestão e especificação de um sistema de entrega de gás deve estar diretamente alinhada com o seu resultado desejado.

- Se o seu foco principal é a reprodutibilidade do processo: Invista em Controladores de Fluxo de Massa de alta qualidade e num sistema de controlo robusto e automatizado com feedback em tempo real para garantir a consistência de uma execução para a seguinte.

- Se o seu foco principal é desenvolver novos materiais: Priorize um sistema flexível e modular com linhas de gás facilmente intermutáveis e suporte para vários tipos de módulos de entrega de precursores líquidos ou sólidos.

- Se o seu foco principal é a fabricação de alto volume: Enfatize a fiabilidade do sistema, a monitorização em tempo real com deteção automática de falhas e procedimentos de manutenção simplificados para maximizar o tempo de atividade e o rendimento.

Em última análise, dominar a entrega de gás é dominar a própria química que define o seu produto final.

Tabela Resumo:

| Componente | Função | Benefício Chave |

|---|---|---|

| Válvulas de Cabeçalho | Controlam o ligar/desligar do fornecimento de gás | Comutação rápida e automatizada |

| Controladores de Fluxo de Massa (MFCs) | Medem e regulam o fluxo de gás | Alta precisão e repetibilidade |

| Tubagens Personalizadas | Encaminham gases com contaminação mínima | Garante fluxo laminar e uniformidade |

| Módulos de Entrega de Precursores | Vaporizam líquidos/sólidos para introdução | Controlo estável de vapor para diversos precursores |

| Sistema de Controlo | Programa e monitoriza a entrega de gás | Ajustes em tempo real e redução de erros |

Desbloqueie todo o potencial do seu laboratório com as soluções CVD avançadas da KINTEK! Aproveitando uma excecional I&D e fabricação interna, fornecemos fornos de alta temperatura como sistemas de Tubo, Vácuo & Atmosfera e CVD/PECVD adaptados às suas necessidades. As nossas capacidades de personalização profunda garantem uma gestão precisa da entrega de gás para resultados superiores de filmes finos. Pronto para aprimorar o seu processo? Entre em contacto hoje para discutir como podemos apoiar os seus objetivos de pesquisa ou produção!

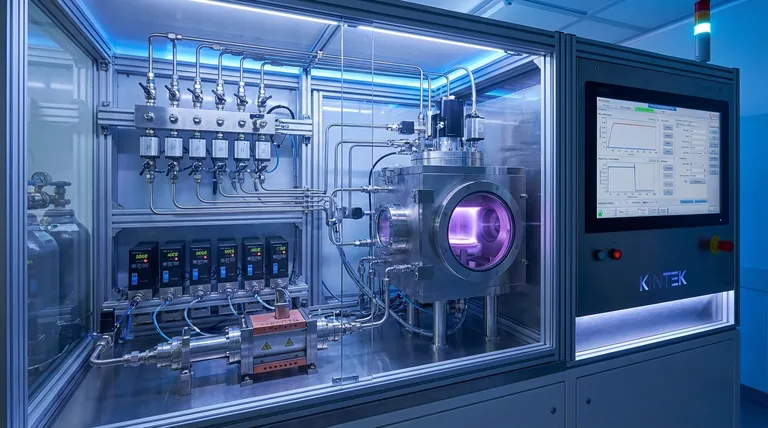

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura