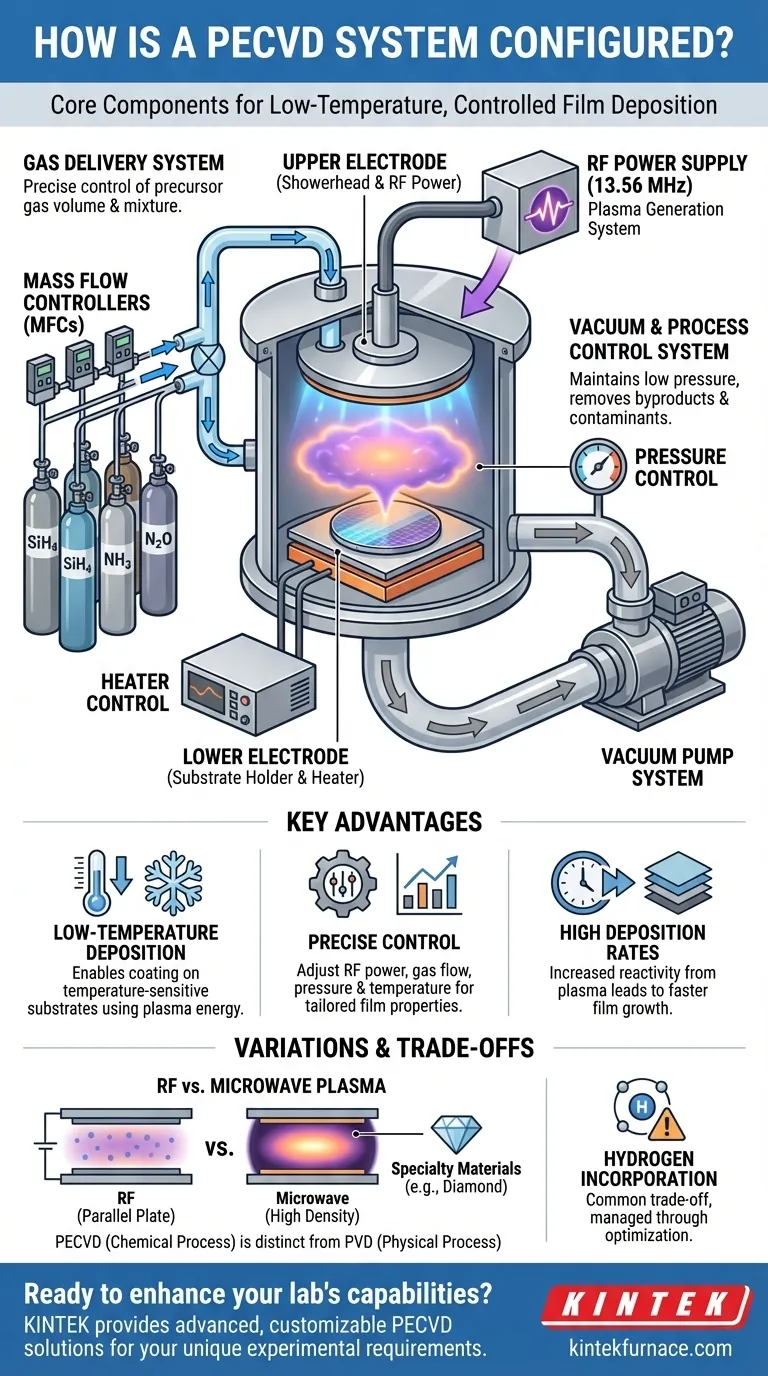

Em sua essência, um sistema de Deposição Química a Vapor Assistida por Plasma (PECVD) é configurado com quatro módulos principais que trabalham em conjunto: uma câmara de vácuo contendo eletrodos, um sistema de fornecimento de gás, uma fonte de energia de radiofrequência (RF) ou micro-ondas e um sistema de bomba de vácuo. A fonte de energia energiza os gases precursores em um plasma, causando uma reação química e a deposição de filme em um substrato a temperaturas muito mais baixas do que a Deposição Química de Vapor (CVD) tradicional.

O propósito fundamental da configuração PECVD não é meramente depositar material, mas controlar com precisão uma reação química em fase gasosa a baixa temperatura. Cada componente é projetado para manipular o ambiente do plasma para ditar as propriedades finais do filme depositado.

Os Componentes Centrais de um Sistema PECVD

Compreender o papel de cada componente revela como o sistema atinge suas capacidades exclusivas. A configuração é um projeto sinérgico focado em controle e uniformidade.

A Câmara de Reação

O processo ocorre dentro de uma câmara de alto vácuo, geralmente com projeto metálico para minimizar a contaminação. No interior, dois eletrodos paralelos ficam um de frente para o outro.

O eletrodo superior é tipicamente energizado para gerar o plasma e frequentemente incorpora um projeto de "chuveiro" (showerhead). Este é um recurso crítico que distribui os gases precursores uniformemente por toda a câmara, garantindo que o filme depositado tenha espessura e propriedades uniformes.

O eletrodo inferior segura o substrato (o wafer ou amostra) e é frequentemente aquecido. Isso fornece energia térmica à superfície para promover a adesão do filme e influenciar sua estrutura final.

O Sistema de Fornecimento de Gás

Este sistema fornece os blocos de construção químicos para o filme. Geralmente consiste em um conjunto de gás de múltiplas linhas, com cada linha dedicada a um precursor ou gás reagente específico.

Controladores de Fluxo de Massa (MFCs) são usados em cada linha para regular com precisão o volume de gás que entra na câmara. Esse controle granular sobre a mistura de gases é essencial para depositar materiais complexos como oxinitreto de silício ou para ajustar as propriedades do filme, como índice de refração e tensão.

O Sistema de Geração de Plasma

Este é o motor do processo PECVD. Uma fonte de alimentação de RF (geralmente em 13,56 MHz) é conectada ao eletrodo superior, criando um campo eletromagnético oscilante.

Este campo energiza o gás de baixa pressão na câmara, removendo elétrons dos átomos e criando um plasma — uma sopa reativa de íons, elétrons, radicais e espécies neutras. Esses radicais altamente reativos são os principais agentes da deposição de filmes.

O Sistema de Vácuo e Controle de Processo

Um sistema de bomba de vácuo serve a dois propósitos: primeiro, remove o ar e os contaminantes da câmara para criar um ambiente limpo e controlado. Durante o processo, ele remove continuamente os subprodutos da reação.

Este sistema, juntamente com os MFCs, também mantém a câmara em uma pressão baixa específica (por exemplo, 6 a 500 Torr). O nível de pressão é um parâmetro crítico que afeta diretamente a densidade do plasma e, consequentemente, a taxa de deposição e a qualidade do filme.

Como a Configuração Habilita Vantagens Chave

O arranjo específico dos componentes PECVD traduz-se diretamente em seus principais benefícios, diferenciando-o de outras técnicas de deposição, como PVD ou CVD padrão.

Deposição a Baixa Temperatura

O uso de energia de RF para criar um plasma reativo é a chave para o processamento a baixa temperatura. O sistema decompõe os gases precursores usando energia eletromagnética em vez de puramente energia térmica. Isso permite a deposição de filmes de alta qualidade em substratos sensíveis à temperatura, como plásticos ou dispositivos semicondutores totalmente processados.

Controle Preciso Sobre as Propriedades do Filme

Os módulos de controle sofisticados são centrais para a versatilidade do PECVD. Ao ajustar a potência de RF, as taxas de fluxo de gás, a pressão da câmara e a temperatura do substrato, um operador pode influenciar diretamente a estequiometria, a densidade, a tensão e as características elétricas do filme. Sistemas modernos com software de variação de parâmetros (parameter-ramping) permitem que essas variáveis sejam alteradas dinamicamente durante a deposição.

Altas Taxas de Deposição

O plasma aumenta significativamente a reatividade dos gases precursores. Isso leva a taxas de deposição que são frequentemente muito mais rápidas do que as alcançáveis com CVD de baixa pressão (LPCVD) em temperaturas semelhantes, melhorando o rendimento para aplicações de fabricação.

Compreendendo as Compensações e Variações

Embora poderosa, a configuração PECVD não é universal. Seu projeto acarreta compensações (trade-offs) específicas e variações adaptadas para diferentes materiais.

PECVD vs. PVD

Um sistema PECVD é fundamentalmente diferente da Deposição Física de Vapor (PVD). PECVD é um processo químico onde novo material é sintetizado a partir de gases precursores. PVD é um processo físico que transporta material de um alvo sólido para o substrato via pulverização catódica (sputtering) ou evaporação. Isso determina o hardware totalmente diferente para a fonte de energia, requisitos de gás e internos da câmara.

Plasma de Micro-ondas vs. RF

Embora reatores de placa paralela alimentados por RF sejam comuns para depositar filmes dielétricos como dióxido de silício e nitreto de silício, algumas aplicações exigem uma abordagem diferente. Os sistemas de PECVD por Micro-ondas usam energia de micro-ondas para gerar um plasma muito mais denso, o que é necessário para o crescimento de materiais altamente cristalinos como diamante sintético, nanotubos de carbono e nanofios. Estas são configurações especializadas, não de propósito geral.

Subprodutos Químicos Inerentes

Como o PECVD depende de precursores químicos (por exemplo, silano, SiH₄, para filmes de silício), uma compensação comum é a incorporação de hidrogênio no filme depositado. Isso pode ser indesejável para certas aplicações eletrônicas e deve ser gerenciado por meio da otimização do processo.

Fazendo a Escolha Certa para Sua Aplicação

A configuração PECVD ideal depende inteiramente do material que você pretende depositar e das propriedades que você precisa alcançar.

- Se seu foco principal é depositar filmes dielétricos comuns (SiO₂, SiN): Um sistema PECVD padrão de placa paralela, alimentado por RF, é a ferramenta padrão da indústria para esta tarefa.

- Se seu foco principal é o crescimento de materiais cristalinos especiais (diamante, CNTs): Você precisará de um sistema especializado de plasma de micro-ondas (MW-PECVD) projetado para maiores densidades de plasma e temperaturas.

- Se seu foco principal é pesquisa e desenvolvimento: Priorize um sistema com uma ampla faixa operacional para pressão e potência, múltiplas linhas de gás controladas por MFC e software avançado de controle de processo.

Em última análise, a configuração de um sistema PECVD é projetada para lhe dar controle preciso sobre a química do plasma para o crescimento de filmes a baixa temperatura.

Tabela de Resumo:

| Componente | Função Principal |

|---|---|

| Câmara de Reação | Abriga eletrodos e substrato para deposição uniforme de filme |

| Sistema de Fornecimento de Gás | Fornece e controla gases precursores através de controladores de fluxo de massa |

| Sistema de Geração de Plasma | Energiza gases com energia de RF ou micro-ondas para criar plasma |

| Sistema de Vácuo e Controle | Mantém baixa pressão, remove subprodutos e regula parâmetros de processo |

Pronto para aprimorar as capacidades do seu laboratório com um sistema PECVD personalizado? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo sistemas PECVD, Muffle, Fornos Tubulares, Rotativos, a Vácuo e com Atmosfera, e muito mais. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos para deposição de filmes de alta qualidade e baixa temperatura. Entre em contato conosco hoje para discutir como podemos otimizar seus processos e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases